Quer saber por que tantas oficinas e indústrias estão trocando ferramentas manuais por uma máquina CNC? Uma máquina CNC é a solução automatizada que transforma projetos digitais em peças precisas e repetíveis, economizando tempo, reduzindo erros e ampliando suas possibilidades de produção — seja prototipagem rápida, usinagem de peças complexas ou produção em série.

Entender como escolher o modelo certo, quais materiais e cortes são viáveis, e como tirar o máximo proveito da programação e manutenção pode elevar a qualidade do seu trabalho e reduzir custos; aqui você vai descobrir exatamente isso, de forma prática e aplicável ao seu negócio ou projeto.

Visão geral da máquina cnc: o que é, para que serve e qual o papel no fabrico

A máquina cnc é um equipamento automatizado que transforma desenhos digitais em peças físicas com precisão repetível. Esta visão geral explica o que é, para que serve e o papel que ocupa na cadeia de fabrico moderno.

Da especificação digital à peça pronta: precisão, repetibilidade e integração em linhas de produção

Máquina cnc refere-se a centros de usinagem controlados numericamente capazes de operar fresas, tornos e routers a partir de programas CAM. A tecnologia converte código em movimentos de ferramenta para remover material com tolerâncias de centésimos, reduzindo retrabalho. Como informacao essencial para gestores, saber que este equipamento permite ciclos previsíveis e taxa de rejeito reduzida esclarece investimento e retorno.

No fabrico, o papel da máquina cnc é tornar processos manuais escaláveis: ela garante repetibilidade em séries pequenas e grandes, acelera prototipagem e mantém rastreabilidade de programas. Exemplos práticos: produção de moldes com acabamento consistente, lotes de componentes mecânicos com tolerâncias ISO e peças aerodinâmicas para testes. Para referência técnica, veja Definição de máquina CNC e seu papel na fabricação.

Implementação imediata exige integração de CAD/CAM, clampagem adequada e verificação de ferramentas. A seleção correta da ferramenta e do avanço altera rendimento e vida útil do produto. A automação também facilita inspeção in-line e feedback para ajustes de processo, reduzindo desperdício e aumentando OEE. A máquina cnc é, portanto, um elo entre projeto e fabrico que materializa geometrias complexas com eficiência.

- Preparação: validar desenho CAD, gerar programa CAM e simular trajetórias antes de correr a máquina.

- Configuração: escolher ferramentas, fixturing e parâmetros de corte conforme material.

- Operação: monitorar ciclos, registrar parâmetros e validar primeira peça para controle de qualidade.

Priorize programas bem simulados e fixações robustas: isso reduz erros de usinagem e aumenta vida útil das ferramentas.

Adotar máquina cnc transforma especificações digitais em peças consistentes; investir em integração CAM, ferramentas e controle de processo maximiza o valor do produto.

Tipos de máquina cnc e aplicações: fresadora, router laser e variações por eixos

Descrição prática das principais variações de máquina cnc: diferenças operacionais entre fresadora, router laser e configurações por eixos, com foco imediato em aplicacao e critérios de escolha para produto industrial.

Escolha orientada por peça, precisão e volume

Fresadoras convencionais e centros de usinagem se destacam pela rigidez e repetibilidade; uma fresadora equipada com fuso de alta rotação e trocador automático é ideal para corte de metais e moldes com tolerâncias <0,05 mm. Para peças únicas ou lotes pequenos, priorize mesas rígidas, controles de avanço programável e estratégias de fixação que reduzem retrabalhos na usinagem.

Router laser oferece corte e gravação sem contato mecânico, eficiente em madeira, compósitos e plásticos. Um router laser com cabeçote de 150 W corta chapas de MDF mais rápido que fresamento, reduzindo tempo de setup. Consulte Router CNC 3D ao comparar potências de laser e sistemas de exaustão para minimizar carbonização nas bordas e garantir acabamento.

Configurações por eixos determinam capacidade geométrica: 3 eixos para desbaste e contornos simples; 4º eixo rotativo para peças cilíndricas; 5 eixos simultâneos para faces complexas sem reaprumo. Para selecionar um produto, combine número de eixos com rigidez da máquina e CAM compatível — isso reduz operações manuais e melhora taxa de rendimento em produção seriada.

- 3 eixos: usinagem de contornos simples e cortes 2.5D

- 4º eixo: indexação e torneamento-montado para formas cilíndricas

- 5 eixos: acabamento de superfícies complexas em uma só fixação

Para aplicação de alta precisão, priorize máquina com retração térmica controlada e software CAM com simulação de colidências.

Combine tipo de máquina, número de eixos e requisitos de material para reduzir setups e elevar eficiência de aplicacao na linha de produção.

Usinagem, precisão e desempenho operacional da máquina cnc

A precisão de cada movimento, as condições de corte e a estabilidade térmica determinam a qualidade da peça final em uma máquina cnc, influenciando tempo ciclo, retrabalhos e custos por peça de forma imediata.

Ajustes finos que transformam tolerâncias em vantagem competitiva

Controle de movimento, rigidez da estrutura e sistemas de feedback reduzem vibrações e garantem repetibilidade dimensional. Na usinagem, parâmetros como avanço, profundidade de corte e geometria da ferramenta interagem com a mecânica da máquina cnc para atingir tolerâncias menores. Medições em peças mostram redução de até 40% em refugo quando sistemas de compensação térmica e controle de servo são configurados para manter precisão durante ciclos longos.

Casos práticos: em produção de eixos, otimizar avanço e rotações diminuiu o tempo ciclo sem perder precisão, aumentando rendimento por máquina. Ferramentas de monitoramento em tempo real e ajustes automáticos de compensação corrigem desgaste de ferramenta e reduzem variação dimensional. Para avaliar desempenho operacional, combine análise de capacidade de máquina (Cp/Cpk) com inspeções por amostragem e use relatórios vinculados ao Qualidade do processo de usinagem para referência técnica.

Implementação imediata envolve mapear gargalos: identifique perdas por vibração, refile e troca de ferramenta. Ajuste parâmetros no controlador para priorizar precisão ou tempo, conforme demanda do lote — escolher a estratégia correta resulta em maior vida útil de ferramenta e melhor aproveitamento de bancada. Rotinas de manutenção preditiva e calibração periódica transformam dados de operação em ações, elevando consistência entre lotes.

- Verificar alinhamento e folgas de guias a cada 250 horas

- Monitorar desgaste de cortadores com sensores de torque

- Registrar Cpk por família de peça e ajustar parâmetros

Pequenos ajustes de avanço e compensação térmica costumam reduzir rebarba em 30% sem alterar custo de ciclo.

Foque em medições objetivas, ajuste controlado e manutenção preditiva para transformar precisão em produtividade e reduzir retrabalho de forma mensurável.

Vantagens industriais e benefícios do produto: por que escolher uma máquina cnc

Equipamento que entrega repetibilidade e cortes complexos com velocidade: escolher uma máquina cnc reduz refugo, acelera ciclos produtivos e eleva consistência dimensionais em linhas que exigem resposta industrial imediata.

Como a automação transforma rendimento e qualidade em aplicações críticas

Na indústria, a adoção traz maior produtividade por hora-homem e menor variação entre lotes. A máquina cnc concentra cortes, furações e usinagens simultâneas com controle digital, reduzindo retrabalho em até 70% em peças complexas. Para decisores que avaliam custo total, o investimento se paga pela redução de sucata e pelo throughput maior em comparação a processos manuais ou semiautomatizados.

Em aplicações de alta exigência geométrica, a precisao nasce do controle por servo e compensações de ferramenta, garantindo tolerâncias estáveis ao longo de turnos. Exemplo prático: fábricas de moldes que migraram para CNC viram ciclos de ajuste reduzidos em 40% e entregas mais previsíveis ao cliente final. Para análise de compra, consulte Orçamento e vantagens da máquina CNC e compare payback e capacidade adicional.

O papel da máquina cnc no fluxo produtivo vai além da usinagem: permite maior flexibilidade de mix de produtos, setup automatizado e integração com CAD/CAM para conversão direta de projetos em peças prontas. Em linhas que exigem mudança rápida de produto, a CNC proporciona setup mais ágil e menor tempo ocioso, resultando em maior rendimento global por equipamento e adaptação eficiente a pedidos sob demanda.

- Consistência dimensional e redução de sucata

- Aumento do throughput e retorno sobre investimento mais rápido

- Flexibilidade para variar lotes e integrar CAD/CAM

Escolher CNC otimiza custo por peça, libera capacidade produtiva e minimiza reprocessos em operações com tolerâncias críticas.

Priorize aquisição quando a necessidade for maior repetibilidade, menor lead time e ganhos diretos de produtividade na linha de produção.

Como escolher e comprar: lista de critérios, códigos, posse e consulta ao mercado

Priorize requisitos técnicos, aplicação final e suporte ao adquirir uma máquina cnc: escolha com base em capacidade de usinagem, repetibilidade e documentação de códigos para certificação e manutenção preventiva.

Critérios práticos que reduzem risco de compra

Verifique especificações primárias: área útil, curso eixos, potência do spindle, precisão bidimensional e repetibilidade. Confirme quais protocolos de comunicação e quais codigo de peças/firmware acompanham o produto; esses códigos garantem compatibilidade com CAM e automação. Exija ficha técnica e relatório de ensaios para comprovar desempenho em peças reais, não apenas dados de catálogo. Para comparar ofertas, consulte Como comprar uma máquina CNC para checklist prático.

Inspecione o que o equipamento possui ao chegar: chaves de fim de curso, sistema de lubrificação, mesa e fixação, assim como opcionais de troca automática de ferramentas. Peça demonstração com uma peça de referência do seu processo para validar tempos ciclo e acabamento do produto. Solicite o codigo de rastreabilidade do lote e a lista de componentes críticos para planejar manutenção e estoque de peças sobressalentes.

Negocie termos de posse e pós-venda: condições de entrega, instalação, treinamento in loco e SLA de assistência técnica. Avalie contratos que incluam garantia estendida e reposição rápida de peças que o fornecedor possui em estoque. Para cotações formais, faça contato direto e solicite proposta detalhada; Solicitar cotação para máquina CNC agiliza comparação entre fornecedores e parâmetros comerciais.

- Critério técnico: curso, potência, precisão

- Documentação: codigo de firmware e rastreabilidade

- Serviço: instalação, treinamento e peças que o fornecedor possui

Priorize fornecedores que forneçam codigo de rastreabilidade e estoque de peças, reduzindo paradas não planejadas.

Use a lista de critérios para comparar propostas, consulte nossa central para cotações e confirme posse plena com contratos que garantam suporte operacional.

Integração, sistemas e melhoria da operação: como o sistema auxilia a produção

Conectar uma máquina CNC ao fluxo fabril exige arquitetura de controle e dados que torne a produção previsível: integração direta com ERP/MES, calibração de eixos e padrões de codigo para melhorar sua produtividade imediata.

Sincronizando movimentos, dados e decisões em fábrica

Implementar uma integração orgânica de sistema entre CNC e MES reduz tempos improdutivos e retrabalho. Exemplo: troca automática de ferramentas via sinal do MES diminui setup em 30%. A sincronização de eixos com sondas e feedback em tempo real corrige deriva de referência, ajudando a melhorar sua consistência dimensional no processo de usinagem e a sua experiencia operacional.

Ajustes finos no codigo do controlador — parâmetros de aceleração, desaceleração e ganho dos eixos — transformam comportamento dinâmico em previsibilidade. Em peças longas, afinar os perfis de aceleração reduz vibração e refugo; em séries curtas, habilitar troca de programa remota acelera ciclo. Essa integração orgânica de sistema permite automações simples, como start/stop por linha de produção, para melhorar sua cadência de entrega.

Mapeamento de fluxo: integrar sensores de peça, leitores de código e o controle de eixos cria gatilhos que eliminam inspeção manual. Por exemplo, um checkpoint que valida dimensão via palpador reprograma offsets automaticamente, encerrando processos com falhas antes da próxima operação. Essas ligações entre controle, dados de máquina e processos viabilizam análises de causa raiz e reduzem tempo de reação na sua operacao.

- Sincronização com MES/ERP para fluxo de trabalho automático

- Tuning de gains e perfis dos eixos para estabilidade e velocidade

- Automação de inspeção integrada via palpadores e leitores de código

Priorize autenticação de dados e logs de eixo para rastreabilidade e melhoria contínua do processo.

Adote integração padronizada entre CNC, MES e sensores; ajuste codigo e eixos para reduzir variação e melhorar sua eficiência produtiva em dias.

Privacidade, suporte e manutenção: consulte nossa central para proteger dados e garantir fabricação contínua

Privacidade dos dados da máquina e suporte técnico integrado reduzem paradas; consulte nossa central para ações imediatas que protegem arquivos de projeto e melhoram sua experiencia operacional na fresadora.

Como o suporte protege dados e mantém a linha de produção ativa

Documentação de acesso, logs de operação e políticas de privacidade definem quem pode alterar programas CAM e G-code. Nossa central registra incidentes, fornece backups automatizados e define papéis de usuário para controlar permissões. Esse controle de privacidade reduz risco de vazamento de arquivos de corte e mantém a integridade dos processos, garantindo que cada papel dentro da oficina saiba suas responsabilidades sem comprometer a produção.

Suporte remoto e contratos de manutenção preventiva diminuem tempo médio entre falhas (MTBF) e evitam paradas não programadas na fabricacao. Consulte a equipe técnica via chat ou ticket na nossa central para diagnosticar servo-drives, recalibrar ferramentas e atualizar firmware da fresadora. A rotina de verificação — checklist de eixo, torque e refrigeração — protege dados do controlador e melhora sua experiencia com tempos de setup menores.

Planos de resposta a incidentes combinam criptografia de arquivos, segmentação de rede e autenticação multifator para proteger privacidade em transferências CAD/CAM. Treinamentos periódicos definem o papel de cada operador na cadeia e promovem boas práticas, como uso de contas pessoais separadas e logs assinados. Essas medidas geram histórico auditável, reduzem retrabalhos e fortalecem sua experiencia operacional com menor risco de erro humano.

- Backup automático e controle de versões para arquivos CAM

- Suporte remoto 24/7 e agendamento de manutenção preventiva

- Políticas de acesso e treinamentos para definir papéis claros

Implementar MFA e segmentação de rede reduz exposição; acione nossa central ao primeiro sinal de anomalia para preservar operação e privacidade.

Consulte nossa central para planos de manutenção e privacidade que atribuem papéis claros, protegem dados e mantêm a linha de fabricação operando sem interrupções.

Conclusão

Síntese prática dos pontos essenciais sobre operação, seleção e integração de máquinas: decisões de compra e implantação orientadas por critérios técnicos, retorno operacional e requisitos de processo para acelerar adoção e minimizar riscos.

Últimos passos para transformar conhecimento em resultado

A escolha de uma máquina cnc deve alinhar capacidade de usinagem, tolerância e ciclo de produção com objetivos financeiros. Verifique indicadores como tempo de ciclo por peça, custo por hora e taxa de rejeito em pilotos reais; solicite dados de performance do fornecedor e um teste de corte com material final para validar ganhos previstos e reduzir incertezas na compra.

Para integrar a máquina ao fluxo produtivo, padronize documentos: procedimentos de set-up, parâmetros de corte e listas de verificação de segurança. Implemente um piloto controlado por 30–90 dias para ajustar ferramentas, ferramentas de fixação e rotinas de manutenção. Adoção rápida exige treinamento prático da equipe e uso de informacao rastreável sobre peças e programações NC.

Priorize produto e processo ao calibrar retorno sobre investimento: avalie throughput adicional, redução de retrabalho e manutenção preventiva. Use uma lista de execução clara para implantação:

- validar peças de amostra

- treinar operadores e programadores

- integrar ERP/CAM

- monitorar KPIs por 60 dias

Esses passos transformam capacidades técnicas em ganhos mensuráveis.

- Validar desempenho com peça real

- Treinamento prático da equipe

- Integrar sistemas CAM/ERP

- Monitorar KPIs e ajustar parâmetros

Exija dados de performance em condições reais e teste cortes com o material final antes de confirmar a compra.

Execute o piloto, crie rotinas documentadas e ajuste parâmetros conforme KPIs para garantir que a máquina cnc entregue valor operacional previsível.

Perguntas Frequentes

O que é uma máquina CNC e como ela funciona?

Uma máquina CNC (Controle Numérico Computadorizado) é um equipamento que executa operações de usinagem, corte ou gravação a partir de instruções digitais. Essas instruções são normalmente geradas por um software CAD/CAM e traduzidas em G-code, que orienta movimentos, velocidades e ferramentas.

O processo combina hardware (como fusos, motores e guias) e software para mover a ferramenta com precisão nas três ou mais direções, permitindo produzir peças repetíveis e com altos níveis de acabamento.

Quais são os tipos mais comuns de máquina CNC?

Os tipos mais comuns incluem fresadoras CNC, tornos CNC, routers CNC e centros de usinagem. Cada tipo é projetado para operações específicas: fresadoras para desbaste e acabamento, tornos para peças rotativas e routers para corte em materiais leves como madeira e compósitos.

Além disso, existem máquinas CNC 3D, cortadoras a laser e máquinas de plasma que atendem setores variados, desde marcenaria e metalurgia até prototipagem e produção em série.

Como escolher a máquina CNC certa para meu negócio?

Para escolher uma máquina CNC adequada, avalie o material a ser usinado, dimensões das peças, precisão exigida e volume de produção. Considere também o tipo de ferramenta, potência do motor e curso de trabalho (área útil).

Analise custo-benefício, disponibilidade de assistência técnica e compatibilidade com softwares CAD/CAM e controladores. Testes práticos e referências de outros usuários no mesmo setor ajudam a tomar uma decisão mais segura.

Quais são os custos envolvidos na aquisição e manutenção de uma máquina CNC?

Os custos incluem o preço de compra da máquina, instalação, treinamento de operadores, software CAD/CAM e ferramentas de corte. Máquinas básicas para hobby têm custo menor; centros de usinagem industriais exigem investimento significativamente maior.

Na manutenção, calcule despesas com lubrificação, substituição de peças de desgaste, calibração e suporte técnico. Manutenção preventiva reduz paradas e pode diminuir o custo total de propriedade ao longo do tempo.

Quais habilidades são necessárias para operar uma máquina CNC?

É importante ter conhecimento básico de desenho técnico, leitura de arquivos CAD e noções de programação G-code ou do software CAM usado. Habilidades práticas incluem fixação de peças, seleção de ferramentas e ajuste de parâmetros de corte.

Formação técnica, cursos específicos e prática supervisionada ajudam a reduzir erros. Saber realizar calibração, inspeção de peças com instrumentos de medição e procedimentos de segurança também é essencial.

Máquina CNC: como garantir manutenção preventiva e maior vida útil?

Implemente um plano de manutenção preventiva que inclua limpeza diária, lubrificação conforme o manual, verificação de folgas nas guias e inspeção de fusos e correias. Registre horas de uso e trocas de componentes para programar intervenções antes de falhas.

Também mantenha o software e o firmware atualizados e treine operadores em boas práticas de usinagem. Essas ações prolongam a vida útil do equipamento e mantêm a qualidade das peças produzidas.

GSK Brasil / Americana - SP

Centros de usinagem para fresadoras e mandrilhadoras

INOVAMETAL USINAGEM / Mogi das Cruzes - SP

Empresas de usinagem torno CNC

GSK Brasil / Americana - SP

Centros de usinagem de alta velocidade e precisão

GSK Brasil / Americana - SP

CNC para tornos 988T

Máquina de usinagem por eletroerosão

Suprasonic Eletrônica Ltda / Várzea Paulista - -

Máquina de usinagem por eletroerosão. Requisitos para a instalação da máquina: AC 220V ou 380V + - 10% 3 fase 50 60Hz.Para mais informações consulte a empresa e solicite orçamento de Máquina de usinagem por eletroerosão....

Maquinas para usinagem

Wess Máquinas / São Bernardo do Campo - SP

Maquinas para usinagem na Wess MáquinasA Wess Máquinas é uma empresa especializada no fornecimento de Maquinas para usinagem como tornos mecânicos e CNC, Fresadoras Ferramenteiras e Universais, Retíficas Planas e Cilíndricas, Furadeiras de Coluna e Radiais, Prensas , Guilhotinas, Máquinas CNC e Serras Fitas de diferentes configurações, tamanhos e propriedades.Com as melhores opções em Maquinas para usinagem a Wess Máquinas torna-se a melhor o...

Máquina centro de usinagem cnc

Usimetaltec Usinagem / CAPIVARI - SP

Contar com uma máquina centro de usinagem cnc de alta tecnologia é essencial para garantir a moldagem de materiais brutos em peças mecânicas, como engrenagens e eixos.Características do processo de usinagemPara garantir os melhores resultados é fundamental contar com maquinários de alta qualidade e eficientes que possuam as seguintes características: Equipamento hidráulico com programação complexa e seriada;Aceleração do processo industr...

prestação de serviços de usinagem

Metalúrgica VH / Curitiba - PR

Quem procura por prestação de serviços de usinagem, conhecerá a melhor empresa do segmento. Ao solicitar uma cotação na maior especialista do ramo, o cliente acha a líder em bom atendimento e preço justo.DETALHES SOBRE PRESTAÇÃO DE SERVIÇOS DE USINAGEMQuem pesquisa na internet por prestação de serviços de usinagem em uma empresa inovadora, chega até a Metalúrgica VH. A empresa tem em seu catálogo serviços de fresa e serviço de eletroerosão a fio, oferecendo o que há de melhor no mercado para cada cliente.Discorrendo ainda sobre prestação de serviços de usinagem, sempre deve-se buscar uma empresa que tenha produtos e serviços com ótima qualidade e precisão, características simples, mas que mostram o comprometimento da empresa com seus clientes.É importante lembrar que o serviço deve sempre ser prestado por companhias especializadas no segmento. Esse tipo de cuidado ajuda a garantir a qualidade e assertividade do serviço, além de evitar prejuízos com imprevistos e execuções mal elaboradas. Assim, é possível poupar gastos desnecessários.Existem diversos motivos para a Metalúrgica VH ter se tornado destaque quando pensamos em uma empresa que entrega confiança e serviços de qualidade. Alguns desses motivos são: Equipe multidisciplinar de consultores associados; Profissionais com vasta experiência na área de atuação; Atendimento de forma personalizada para cada cliente; Diversas opções de pagamento; Certificado internacional de qualidade; Equipamentos de última geração.REFERÊNCIA DE QUALIDADE NO SEGMENTOSomente na Metalúrgica VH existem as melhores condições para quem deseja achar o que precisa para prestação de serviços de usinagem. É possível encontrar uma grande variedade no portfólio como torneamento de peças e serviços de retífica.Tem rótulo de uma empresa responsável e comprometida com seus serviços, conquistas adquiridas porque investiu em uma estrutura que hoje conta com escritório de alta qualidade onde são realizadas as atividades e certificado internacional de qualidade. Tudo isso, somado a uma equipe multidisciplinar de consultores associados e colaboradores eficientes, comprova sua essência de trazer o melhor para todos os clientes.

serviço de conformação de tubos

METALURGICA CARVALHO / Limeira - SP

O serviço de conformação de tubos é uma operação que visa procedimentos como expansão, dobramento, redução, abaulamento ou amassamento de um tubo. A Metalúrgica Carvalho é uma prestadora de serviços que oferece o serviço de conformação para fabricantes de ônibus, empresas de sistemas automotivos, fabricantes de tratores, metalúrgicas no geral, indústria têxtil, indústria alimentícia, entre outros clientes. SERVIÇO ESPECIALIZADO EM CONFORMAÇÃO DE TUBOS DE METAISO serviço de conformação tubos da .

distribuidor de fresadoras

DS4 Tecnologia / São Paulo - SP

Quem está em busca de distribuidor de fresadoras, conhecerá a empresa que é líder do mercado solicitando um orçamento na melhor organização do ramo e descobrindo detalhes sobre a líder da área de atuação.DETALHES SOBRE O DISTRIBUIDOR DE FRESADORASQuem está à procura de distribuidor de fresadoras comprometido com os serviços, vai até o site da DS4 Tecnologia. Na companhia é possível encontrar máquinas de corte à laser de médio e grande porte e lasers galvo de fibra e CO2, oferecendo sempre a melhor opção para o cliente final.Ainda focando no distribuidor de fresadoras, deve-se descartar empresas que não tenham produtos e serviços com ótima qualidade e assertividade, características simples, mas que mostram o comprometimento da empresa com seus clientes.Existem muitas formas diferentes de demonstrar conhecimento e autoridade em uma área de atuação. Abaixo os motivos pelos quais a DS4 Tecnologia é a escolha certa quando pesquisar por distribuidor de fresadoras: Colaboradores proativos; Profissionais com vasta experiência na área; Trabalhadores de alta qualidade; Escritório de alta qualidade onde são realizadas as atividades; Mais de 25 anos de know-how na indústria de automação; Grandes parcerias nacionais e principalmente internacionais, com empresas pioneiras no desenvolvimento e aprimoramento de tecnologia CNC.GARANTIA DE QUALIDADE COMPROVADAApenas na DS4 Tecnologia sempre tem a solução ideal para quem busca por um distribuidor de fresadoras de referência. Sempre de olho no mercado, traz novidades em itens como máquinas de corte planas e insumos para reposição de todos os equipamentos.Isso se deve ao fato de ser comprometida com os serviços e responsável, padrões alcançados por conter escritório de alta qualidade onde são realizadas as atividades e mais de 25 anos de know-how na indústria de automação. Tudo isso, somado a uma equipe com colaboradores proativos e trabalhadores de alta qualidade, fecha todo o ciclo de entrega com excelência para toda a carteira de clientes. Saiba mais informações solicitando um orçamento!

corte de pcd em ferramenta de usinagem

PRISMA / São Paulo - SP

Graças aos diversos avanços tecnológicos, que também atingiram o ramo da usinagem, é possível encontrar uma série de ferramentas de corte com alto nível de qualidade, que desempenham serviços de grande eficiência. Pode-se utilizar como exemplo a usinagem com ferramentas em PCD. Os serviços de corte de pcd em ferramenta de usinagem são solicitados sob desenho específico e, desse modo, conseguem suprir todas as necessidades dos clientes. O PCD (diamante policristalino) pode ser notado como um mate.

empresa de usinagem leve

Murari Usinagem e Ferramentaria / SP

Atendimento exclusivo para São PauloA Murari Usinagem e Ferramentaria é uma empresa especializada em usinagem leve, que oferece serviços de alta qualidade e precisão para diversos segmentos industriais. Com mais de 15 anos de experiência no mercado, a empresa conta com uma equipe altamente capacitada e equipamentos de última geração para garantir a satisfação de seus clientes. A usinagem leve é um processo de fabricação que consiste em moldar peças metálicas através da remoção de material. Esse processo é utilizado em diversos setores, como automotivo, aeronáutico, naval, entre outros. A Murari Usinagem e Ferramentaria oferece serviços de usinagem leve para peças de pequeno e médio porte, utilizando materiais como alumínio, aço inox, latão, bronze, entre outros. A EMPRESA ESPECIALISTA DO SEGMENTO A empresa possui um rigoroso controle de qualidade em todas as etapas do processo de usinagem, desde a seleção dos materiais até a entrega final das peças. Além disso, a Murari Usinagem e Ferramentaria oferece um atendimento personalizado, buscando entender as necessidades de cada cliente e oferecendo soluções sob medida para cada projeto. Se você procura por empresa de usinagem leve, com a Murari Usinagem e Ferramentaria, você pode ter a certeza de que está contratando um serviço de confiança e qualidade. Entre em contato e solicite um orçamento para seus projetos de usinagem leve.

Usinagem de engrenagem helicoidal

Fresadora Hipoyde / São Paulo - SP

A usinagem de engrenagem helicoidal é responsável pela correta confecção de uma série de modelos de engrenagem e outros produtos do segmento. A partir do processo de usinagem, é possível obter uma peça pronta para uso, e que poderá ser empregada em maquinários tais quais carros e outros automóveis, empilhadeiras e equipamentos usados em subsetores da indústria.POSTULAçõES SOBRE ESTA USINAGEM DE ENGRENAGEMForja peças mediante a usinagem mecâ....

caldeiraria leve inox

FAEMES / MG

Quem está à procura de caldeiraria leve inox, com certeza descobrirá o website da FAEMES. Ao realizar uma cotação na organização mais conceituada do ramo, o cliente contará com serviços de excelência e o suporte de especialistas para sanar eventuais dúvidas.MAIS DETALHES SOBRE CALDEIRARIA LEVE INOXQuem procura por caldeiraria leve inox em uma empresa altamente qualificada, descobre a FAEMES. Disponibilizando para os clientes coifa de exaustão e fresa convencional, a companhia oferece sempre a melhor opção para o cliente final.Sem perder o foco em caldeiraria leve inox, deve-se descartar empresas que não tenham produtos e serviços com ótima qualidade e excelente custo-benefício, pontos importantes que ficam de fora no planejamento de empresas que visam apenas o lucro, deixando a desejar nos outros fatores.É importante lembrar que o serviço deve sempre ser prestado por companhias especializadas no segmento. Esse tipo de cuidado ajuda a garantir a qualidade e assertividade do serviço, além de evitar prejuízos com imprevistos e execuções mal elaboradas. Assim, é possível poupar gastos desnecessários.Existem diversos motivos para a FAEMES ter se tornado destaque quando pensamos em uma empresa que entrega confiança e serviços de qualidade. Alguns desses motivos são: Diversas opções de pagamento disponíveis; Profissionais com vasta experiência na área de atuação; Atendimento personalizado; Comprometimento com o resultado final; Linha de produção adaptada para atender todas as leis ambientais; Equipamentos de última geração.REFERÊNCIA DE QUALIDADE NO SEGMENTOSomente na FAEMES existe variedade e qualidade quando o assunto for caldeiraria leve inox. Os clientes encontram itens como mandrilhadora industrial e torneamento radial.Isso se deve ao fato de ser uma empresa comprometida com seus serviços e que preza pela segurança, padrões possíveis por contar com escritório de alta qualidade onde são realizadas as atividades e sede em localização privilegiada.Esses fatores, somados a um time multidisciplinar de consultores associados e colaboradores eficientes, garantem a melhor experiência para os clientes.

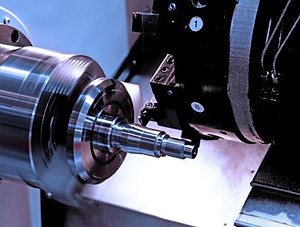

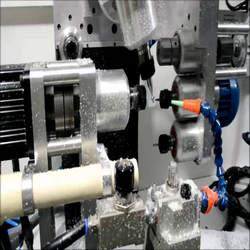

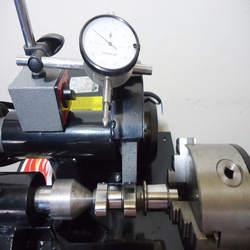

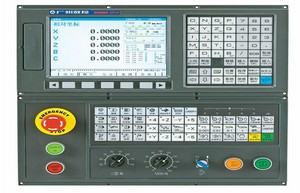

Galeria de Imagens Ilustrativas referente a Máquina Cnc

Estas imagens foram obtidas de bancos de imagens públicas e disponível livremente na internetRegiões onde a Usinagens atende Máquina Cnc:

- Selecione a região do Brasil

Regiões onde a Usinagens atende Máquina Cnc:

- Aclimação

- Bela Vista

- Bom Retiro

- Brás

- Cambuci

- Centro

- Consolação

- Higienópolis

- Glicério

- Liberdade

- Luz

- Pari

- República

- Santa Cecília

- Santa Efigênia

- Sé

- Vila Buarque

- Brasilândia

- Cachoeirinha

- Casa Verde

- Imirim

- Jaçanã

- Jardim São Paulo

- Lauzane Paulista

- Mandaqui

- Santana

- Tremembé

- Tucuruvi

- Vila Guilherme

- Vila Gustavo

- Vila Maria

- Vila Medeiros

- Água Branca

- Bairro do Limão

- Barra Funda

- Alto da Lapa

- Alto de Pinheiros

- Butantã

- Freguesia do Ó

- Jaguaré

- Jaraguá

- Jardim Bonfiglioli

- Lapa

- Pacaembú

- Perdizes

- Perús

- Pinheiros

- Pirituba

- Raposo Tavares

- Rio Pequeno

- São Domingos

- Sumaré

- Vila Leopoldina

- Vila Sonia

- Aeroporto

- Água Funda

- Brooklin

- Campo Belo

- Campo Grande

- Campo Limpo

- Capão Redondo

- Cidade Ademar

- Cidade Dutra

- Cidade Jardim

- Grajaú

- Ibirapuera

- Interlagos

- Ipiranga

- Itaim Bibi

- Jabaquara

- Jardim Ângela

- Jardim América

- Jardim Europa

- Jardim Paulista

- Jardim Paulistano

- Jardim São Luiz

- Jardins

- Jockey Club

- M'Boi Mirim

- Moema

- Morumbi

- Parelheiros

- Pedreira

- Sacomã

- Santo Amaro

- Saúde

- Socorro

- Vila Andrade

- Vila Mariana

- Água Rasa

- Anália Franco

- Aricanduva

- Artur Alvim

- Belém

- Cidade Patriarca

- Cidade Tiradentes

- Engenheiro Goulart

- Ermelino Matarazzo

- Guianazes

- Itaim Paulista

- Itaquera

- Jardim Iguatemi

- José Bonifácio

- Moóca

- Parque do Carmo

- Parque São Lucas

- Parque São Rafael

- Penha

- Ponte Rasa

- São Mateus

- São Miguel Paulista

- Sapopemba

- Tatuapé

- Vila Carrão

- Vila Curuçá

- Vila Esperança

- Vila Formosa

- Vila Matilde

- Vila Prudente

- São Caetano do sul

- São Bernardo do Campo

- Santo André

- Diadema

- Guarulhos

- Suzano

- Ribeirão Pires

- Mauá

- Embu

- Embu Guaçú

- Embu das Artes

- Itapecerica da Serra

- Osasco

- Barueri

- Jandira

- Cotia

- Itapevi

- Santana de Parnaíba

- Caierias

- Franco da Rocha

- Taboão da Serra

- Cajamar

- Arujá

- Alphaville

- Mairiporã

- ABC

- ABCD

- Bertioga

- Cananéia

- Caraguatatuba

- Cubatão

- Guarujá

- Ilha Comprida

- Iguape

- Ilhabela

- Itanhaém

- Mongaguá

- Riviera de São Lourenço

- Santos

- São Vicente

- Praia Grande

- Ubatuba

- São Sebastião

- Peruíbe