Realize uma cotação de Usinagem de eletrodos preço, você só adquire no site do Soluções Industriais, receba os valores médios pelo formulário com mais de 200 fábricas ao mesmo tempo gratuitamente a sua escolha

Possuindo milhares de fornecedores, o Soluções Industriais é a plataforma business to business mais interativo do segmento. Para solicitar uma cotação de Usinagem de eletrodos preço, clique em um ou mais dos anuciantes a seguir:

JM PARTS / SP

prestador de serviço de corte cnc

![usinagem de contra porca de latão usinagem de contra porca de latão]()

MAIA USINAGEM / SP

usinagem de contra porca de latão

3R USINAGEM / GO

empresa de usinagem em geral

3R USINAGEM / GO

serviços de usinagem em geral

usinagem de eletrodos preço

Usinacio Ind Mec / São Paulo - SP

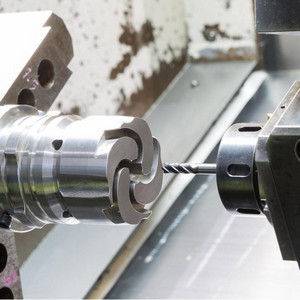

Consistindo no uso do eletrodo para a liberação de eletricidade na aplicação, o processo de usinagem de eletrodos preço baixo é conhecido como eletroerosão, e proporciona inúmeros benefícios que podem ser aplicados em empresas dos mais variados segmentos. Ele possui tecnologia avançada, e a realização pode ser feita por intermédio de softwares de controles e materiais de alta resistência, permitindo que os processos de usinagem sejam re...

usinagem preço

Braniva / Mauá - SP

Atendimento exclusivo para São PauloSe o cliente pesquisar por usinagem preço justo, conhecerá a empresa ideal para fechar negócio realizando uma minuciosa pesquisa e encontrando a líder em qualidade.Quando o tema é usinagem preço acessível, com os melhores profissionais da Braniva o cliente poderá encontrar assertividade com soluções para fabricação de equipamentos industriais.INFORMAÇÕES INTERESSANTES SOBRE A USINAGEM PREÇO JUSTOA Braniva centraliza seus esforços em produzir uma estrutura para os parceiros com escritório de alta qualidade onde são realizadas as atividades e estrutura suficiente para atender todas as demandas, tudo pensando em usinagem preço acessível com proteção.Há muitas maneiras eficientes de uma empresa demonstrar competência, excelência e destaque em sua área de atuação. A Braniva se mostra referência por ter: Profissionais com vasta experiência na área de atuação; Atendimento a indústrias de grande porte; Matéria-prima de excelente qualidade; Sede com localização privilegiada na Grande São Paulo.Não obstante, quando falamos em usinagem preço justo, deve-se descartar empresas que não tenham produtos e serviços com ótima qualidade e excelente custo-benefício, detalhes primordiais que são deixados de lado por muitas empresas que não focam na fidelização do cliente.É por esses e outros motivos que a Braniva é uma empresa altamente qualificada no segmento de fabricação metalmecânica - usinagem e caldeiraria. O foco é oferecer a tecnologia e desenvolvimento no que gera resultado e qualidade para os clientes.A EMPRESA MAIS QUALIFICADA DO SEGMENTONa Braniva tem o que há de melhor no ramo de fabricação metalmecânica - usinagem e caldeiraria. São opções variadas que a empresa oferece, como caldeiraria em aço inox e usinagem de alta precisão industrial com ótima qualidade e excelente custo-benefício.A empresa garante a satisfação dos clientes através de um atendimento singular, por meio de profissionais treinados e altamente qualificados. A Braniva é uma empresa que tem se destacado da concorrência pela idoneidade em tudo que faz onde garante o sucesso aos parceiros de ponta a ponta....

peças de usinagem

TCR Usinagem / São Paulo - SP

Se alguém busca por peças de usinagem, achará a empresa líder do mercado. Realizando uma cotação na maior especialista do segmento e encontrando a melhor referência em qualidade.É importante lembrar que o produto deve sempre ser adquirido com empresas especializadas no segmento. Esse tipo de cuidado ajuda a garantir a qualidade e durabilidade dos materiais, além de evitar prejuízos com substituições frequentes de peças defeituosas. Assim, é possível poupar gastos desnecessários.MAIS SOBRE PEÇAS DE USINAGEMQuem procura por peças de usinagem em uma empresa inovadora, acha o site da TCR Usinagem. Empresa especializada em cápsulas e porta-ferramentas, focando em tecnologia e desenvolvimento no que gera resultado ao cliente.Ainda focando na qualidade em peças de usinagem, deve-se ter a exatidão em orçar com empresas que prezam por produtos e serviços que tenham ótima qualidade e proteção, características simples, mas que mostram o comprometimento da empresa com seus clientes.Existem muitas formas diferentes de demonstrar conhecimento e autoridade em sua área de atuação. Os motivos pelos quais a TCR Usinagem é líder quando buscar por peças de usinagem: Comprometida com os serviços; Responsável; Altamente qualificada; Inovadora; Segura. A MAIOR REFERÊNCIA NO SEGMENTOApenas na TCR Usinagem é possível encontrar a solução para quem busca peças de usinagem. São diversas opções disponibilizadas, como cunhas e dispositivos.Tudo isso por ser comprometida com os serviços e responsável, padrões possíveis por contar com escritório de alta qualidade onde são realizadas as atividades e equipamentos de última geração. Tudo isso, somado à performance de uma equipe de colaboradores proativos e funcionários eficientes, comprova sua essência de trazer o melhor para todos os clientes.Aproveite a visita para acessar o nosso site e saber mais sobre a empresa, os serviços e produtos. Se preferir, entre em contato com um dos nossos consultores e solicite um orçamento!

usinagem de peça de latão

MAIA USINAGEM / SP

Trabalhamos com a usinagem em latão através do torno automático e torno CNC para peças pequenas, buchas, pinos, insertos, eixos, pinos, polias, mancais. Através da fresa fornecemos furos, fresamento , roscas em peças e esquadrejamento. Através da rosqueadeira furos e rosca. Através da prensa furos e conformação de peças. Através do Torno Revolver fornecemos furos, fresamento e roscas em peças. Através do torno mecânico peças torneadas. Também fornecemos serra.

serviço de corte por eletroerosão a fio em SP

PRISMA / São Paulo - SP

São Paulo é um dos polos industriais mais movimentados do Brasil, talvez do mundo. Por conta disso, é possível notar que na cidade existem uma série de empresas que utilizam serviço de corte por eletroerosão a fio em SP para conformar peças de diferentes tipos de metal, por exemplo: Ferro; Titânio; Cobre; Nióbio.Esse tipo de processo é diferenciado, uma vez que não há o contato direto entre uma máquina e a peça que está sendo usinada. O corte é realizado através de descargas elétricas entre o fi.

Automação industrial de máquinas usinagem

MARCSON USINAGEM INDUSTRIAL E FERRAMENTARIA / Joinville - SC

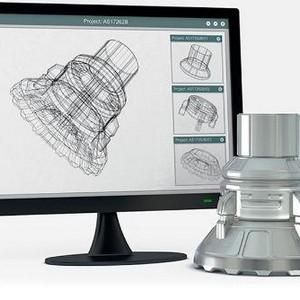

Se o cliente final ou empresa pesquisa por automação industrial de máquinas usinagem, sem dúvidas, conseguirá encontrar na empresa Marcson Usinagem. Comparando por meio do maior marketplace da américa latina e achando a sofisticação, qualidade e preço justo em um só lugar.mAIS SOBRE AUTOMAÇÃO INDUSTRIAL DE MÁQUINAS USINAGEMSe alguém procurar por automação industrial de máquinas usinagem em uma empresa segura, descobre o site da Marcson Usinagem. Empresa especializada em fabricação de eixo, engrenagem, estruturas e bases para máquinas e manutenção (bombas de vácuo para indústria de papel, peneiras e tudo para a indústria de papel em geral), disponibilizando tudo que há de mais atual para garantir a qualidade final para cada cliente.Sem trocar o foco sobre automação industrial de máquinas usinagem, na essência da empresa, a mesma deve prezar pelos produtos e serviços com ótima qualidade e precisão, detalhes que passam despercebidos e podem gerar prejuízo futuros para os clientes.Existem muitas formas diferentes de demonstrar conhecimento e autoridade em sua área de atuação. Abaixo os motivos pelos quais a Marcson Usinagem é a escolha certa quando precisar de automação industrial de máquinas usinagem:Profissionais qualificados para execução dos serviços contratados;Profissionais com vasta experiência nas diversas áreas de atuação;Equipe de alta qualidade; Escritório de alta qualidade onde são realizadas as atividades;Tecnologia de ponta;Equipamentos de última geração. OUTRAS INFORMAÇÕES SOBRE A EMPRESASomente na Marcson Usinagem tem a solução ideal para automação industrial de máquinas usinagem. A empresa oferece opções como usinagem e automação industrial (dispositivos).É comprometida com os serviços e inovadora, padrões alcançados por conter escritório de alta qualidade onde são realizadas as atividades e parceiros de qualidade reconhecida no mercado. Tudo isso, somado à performance de uma equipe de profissionais qualificados para execução dos serviços contratados e colaboradores eficientes, fecha todo o ciclo de entrega com excelência para toda a carteira de clientes..

Empresa de usinagem

Merati / São Paulo - SP

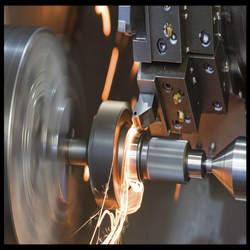

Processos realizados pela Empresa de usinagemVocê sabia que 100% dos processos de melhoria da qualidade superficial são feitos por usinagem?O papel realizado por meio da Empresa de usinagem, tem um alto significado na economia. O comércio de máquinas e ferramentas representa uma das grandes fatias da riqueza mundial.As engrenagens por exemplo, passam constantemente por processos de usinagem para adquirir novas formas e também propriedades m....

pistão hidráulico 2 metros

JM PARTS / SP

O pistão hidráulico de 2 metros é um componente utilizado em sistemas hidráulicos para converter a energia hidráulica em energia mecânica. Ele é composto por um cilindro e um êmbolo, que se movimenta dentro do cilindro através da pressão do fluido hidráulico.O pistão hidráulico de 2 metros é ideal para aplicações que requerem um curso longo, como prensas, guindastes e máquinas de grande porte. Sua construção robusta e resistente permite suportar altas cargas e pressões, garantindo um desempenho eficiente e durável.A JM Parts é uma empresa especializada no mercado de Corte Plasma CNC, Dobra CNC e Caldeiraria. Com um foco em tecnologia e técnicas aperfeiçoadas de engenharia e projetos, a empresa se destaca pelo seu atendimento de qualidade, atendendo às necessidades, exigências e expectativas do cliente de forma ágil, flexível e pontual.A JM Parts possui uma equipe altamente qualificada e experiente, que está sempre pronta para oferecer soluções personalizadas e eficientes. Além disso, a empresa conta com equipamentos de última geração e materiais de alta qualidade, garantindo a excelência em seus produtos e serviços.Com um compromisso com a satisfação do cliente, a JM Parts se destaca no mercado como uma empresa confiável e comprometida com a entrega de produtos de qualidade e dentro dos prazos estabelecidos.

serviço de erosão a fio

Usinacio Ind Mec / São Paulo - SP

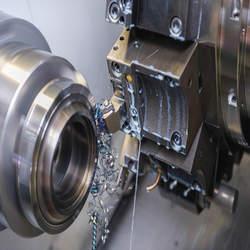

O serviço de erosão a fio é uma técnica de usinagem desenvolvida por intermédio de descargas elétricas, bastante aplicado no segmento industrial, esse trabalho se define pela versatilidade e eficácia de moldar matérias-primas de alto grau de resistência, as quais não teriam a condição de serem criadas através dos recursos convencionais.Essa atividade de erosão a fio é frequentemente exercida no ramo de ferramentaria, como metalúrgicas e siderúrgicas para a produção de diversos itens. Observe alg.