Cote agora Centro de usinagem vertical, você só acha no website Soluções Industriais, cote produtos hoje com dezenas de fornecedores gratuitamente para todo o Brasil

Possuindo milhares de anuciantes, o Soluções Industriais é a plataforma business to business mais completo do setor. Para fazer uma cotação de Centro de usinagem vertical, selecione um ou mais dos fornecedores logo abaixo:

3R USINAGEM / GO

serviços de usinagem em geral

JM PARTS / SP

prestador de serviço de corte cnc

![usinagem de contra porca de latão usinagem de contra porca de latão]()

MAIA USINAGEM / SP

usinagem de contra porca de latão

3R USINAGEM / GO

empresa de usinagem em geral

Centro de usinagem vertical

Debmaq do Brasil Ltda / Camanducaia - MG

O Centro de usinagem vertical possui partes principais fundidas em Meehanite:coluna,base,asas de suporte da mesa e cabeçote reforçados com nervuras,assegurando alta rigidez;magazine Arm Type para 24 ferramentas com lógica bidirecional;carenagem com portas amplas;e transportador automático de cavacos tipo parafuso.O Centro de usinagem vertical vem com comando Fanuc 0i-MD colorido de 8,4; sistema de lubrificação automático; siste...

Centro de usinagem vertical

Fobrasa Comércio de Máquinas Ltda / São Paulo - SP

Provido de eixos de 850, 500 e 520 mm, montados com guias lineares de alta precisão, o Centro de usinagem vertical possui magazine para 24 ferramentas com peso máximo de 7 kg, apresentando exatidão de repetitividade de 0,003 mm.O Centro de usinagem vertical desenvolve avanço rápido de 30.000 mm min nos eixo X e Y, enquanto alcança de 20.000 a 24.000 mm min no eixo Z. O Centro de usinagem vertical conta com mesa de 1.000 x 450 mm, cabeçote com 6...

Centro de usinagem vertical

Okuma Latino Americana Comércio Ltda / São Paulo - SP

Para usinagens de médio e grande porte, o centro de usinagem vertical apresenta mesa giratória de 500 mm de diâmetro com cinco eixos de controle e sistema de fluxo de calor controlado, com efeito mínimo sobre a deriva térmica do cabeçote e da estrutura.O centro de usinagem vertical, equipado com controlador Okuma OSP-P200M e sistema anticolisão, admite peças de até 730 mm de diâmetro e 500 mm de altura, opera com cursos de 1.250 x 660 x 540 mm ...

caldeiraria média orçamento

FAEMES / MG

Quem buscar por caldeiraria média orçamento, achará no website da FAEMES. Ao entrar em contato com a organização que mais se destaca no ramo, o cliente terá a garantia de receber o serviço adequado para cada necessidade, além de contar com o suporte de uma equipe pronta para sanar qualquer dúvida.Quando o assunto é caldeiraria média orçamento, com a equipe da FAEMES o cliente encontrará precisão e diversas opções de pagamento disponíveis.OUTRAS INFORMAÇÕES SOBRE CALDEIRARIA MÉDIA ORÇAMENTOA FAEMES foca seus esforços em produzir uma estrutura para os parceiros com escritório de alta qualidade onde são realizadas as atividades e sede em localização privilegiada, tudo para oferecer caldeiraria média orçamento com precisão.Há muitas maneiras eficientes de uma companhia demonstrar competência, excelência e destaque em sua área de atuação. A FAEMES se mostra referência por ter: Atendimento personalizado; Colaboradores eficientes; Rigoroso controle de qualidade; Investimento constante em tecnologia.Ainda focando em caldeiraria média orçamento, deve-se descartar empresas que não tenham produtos e serviços com ótima qualidade e assertividade, detalhes que passam despercebidos em outras companhias e podem gerar prejuízos futuros para os clientes.É por tudo isso e muito mais que a FAEMES é uma empresa comprometida com seus serviços quando se explana o segmento de caldeiraria e usinagem. A empresa foca no que há de melhor na atualidade para os clientes.REFERÊNCIA DE QUALIDADE NO SEGMENTONa FAEMES é possível encontrar a solução para quem busca caldeiraria e usinagem. São diversas opções de itens oferecidos, como torno automático cnc e luva de acoplamento com ótima qualidade e proteção.Apresentando produtos de alto padrão, a empresa conta com profissionais especializados e instalações modernas e em bom estado, conquistando então a confiança de todos.A FAEMES é uma empresa que tem sido apontada de forma positiva no segmento pela seriedade e qualidade que fecha o ciclo de entrega com excelência para seus parceiros.

usinagem de peças de precisão

METALURGICA MULLER / São Bento do Sul - SC

Lote mínimo: 100 unidadesA empresa ou cliente que deseja encontrar por usinagem de peças de precisão, descobrirá a melhor empresa do ramo empresarial. Solicitando uma cotação por meio da maior empresa da área e conhecendo a líder em qualidade.Quando o quesito é usinagem de peças de precisão, com a Metalúrgica Müller o cliente atingirá assertividade com compromisso rígido nos prazos de entrega.UM POUCO MAIS SOBRE USINAGEM DE PEÇAS DE PRECISÃOA Metalúrgica Müller objetiva seus recursos em criar para cada cliente uma estrutura com escritório de alta qualidade onde são realizadas as atividades e sala de treinamento com materiais sofisticados, tudo para oferecer usinagem de peças de precisão com ótima qualidade.Há muitas maneiras eficientes de demonstrar competência e excelência em sua área de atuação. A Metalúrgica Muller se mostra referência por ter: Compromisso rígido nos prazos de entrega; Responsabilidade ambiental como cultura; Acabamento primoroso dos produtos desenvolvidos.Ainda tratando-se de usinagem de peças de precisão, é importante buscar uma empresa que tenha produtos e serviços com ótima qualidade e acabamento excepcional, detalhes que passam despercebidos e podem gerar prejuízo futuros para os clientes.Esses e outros motivos são a razão pela qual a Metalúrgica Müller é uma empresa responsável no segmento de usinagem de peças metalúrgicas. A empresa foca tudo que há de mais atual para garantir a qualidade final para cada cliente.CONHEÇAMOS MAIS SOBRE A MELHOR EMPRESA NO SEGMENTOSomente na Metalúrgica Müller existe o que há de melhor em usinagem de peças metalúrgicas. É sempre a opção mais confiável, disponibilizando itens como usinagem de precisão e usinagem em torno com ótima qualidade e tecnologia.Se diferenciando dentro de seu segmento, a empresa consegue também proporcionar um atendimento cuidadoso e que busca a satisfação do cliente. A Metalúrgica Müller é uma empresa que tem se destacado no segmento pela idoneidade em tudo que faz, onde garante a melhor experiência de todos os clientes.

empresa de usinagem de polias

METALURGICA IDEAL / PE

A Metalúrgica Ideal é uma empresa especializada em usinagem de polias, que combina tecnologia de ponta com uma abordagem artesanal. Com anos de experiência no mercado, a empresa se destaca pela qualidade e precisão de suas peças.Cada polia fabricada pela Metalúrgica Ideal é resultado de um cuidado meticuloso, onde cada detalhe é refinado para garantir a funcionalidade e durabilidade do produto. A empresa utiliza equipamentos de última geração, aliados a técnicas tradicionais de usinagem, para produzir polias de alta qualidade.Além disso, a Metalúrgica Ideal conta com uma equipe altamente qualificada, composta por profissionais especializados em usinagem. Esses profissionais possuem amplo conhecimento técnico e estão sempre atualizados com as últimas tendências do mercado, garantindo assim a excelência na fabricação das polias.A empresa também se destaca pelo seu compromisso com a satisfação do cliente. A Metalúrgica Ideal busca entender as necessidades de cada cliente e oferecer soluções personalizadas, garantindo assim a entrega de polias que atendam às expectativas e necessidades específicas de cada projeto.Com uma reputação sólida no mercado, a Metalúrgica Ideal é reconhecida como uma das principais empresas de usinagem de polias, oferecendo produtos de alta qualidade, durabilidade e funcionalidade.

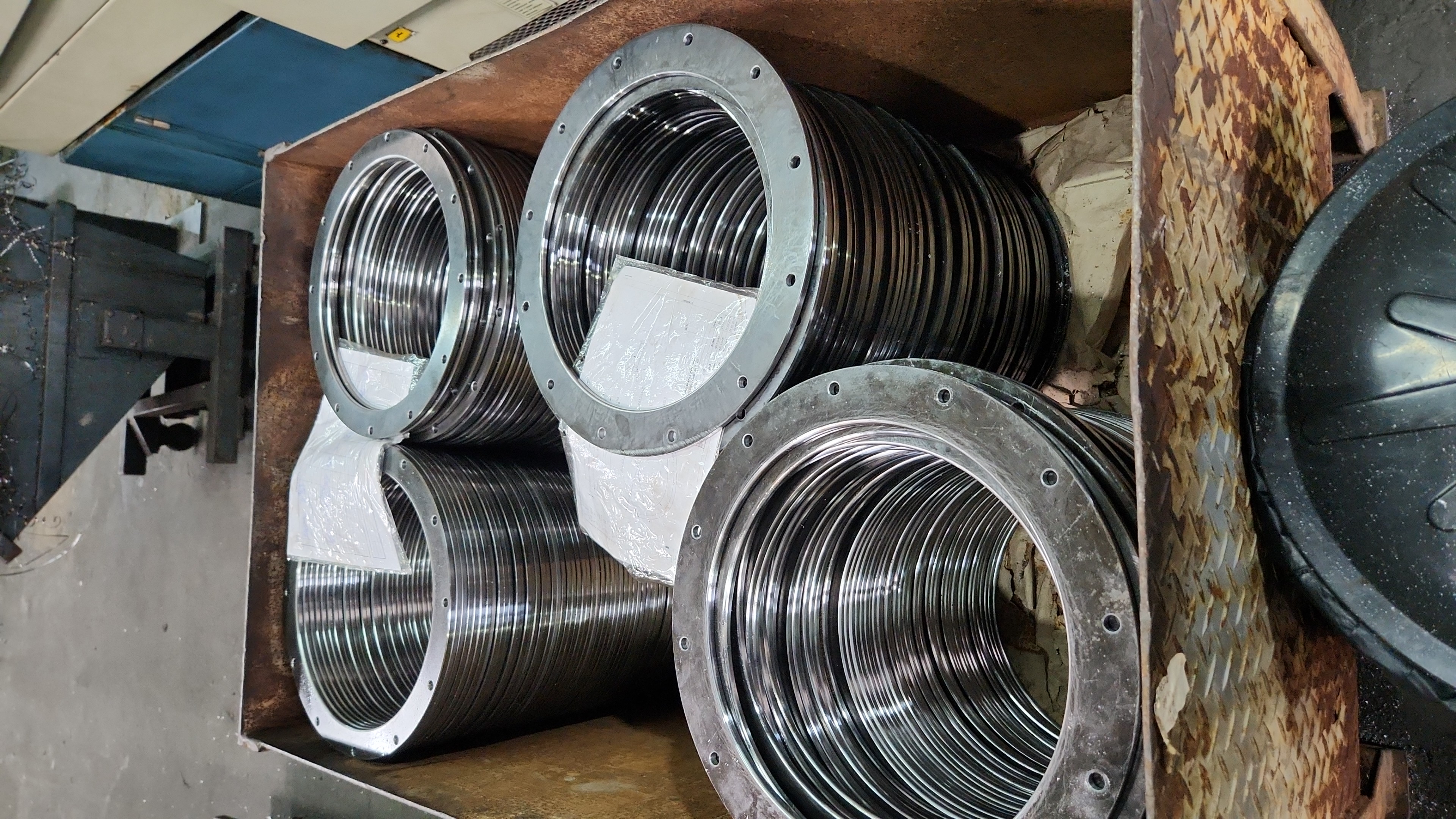

usinagem de flanges

JM PARTS / SP

A usinagem de flanges é um processo fundamental na indústria, especialmente na área de caldeiraria. As flanges são peças utilizadas para unir tubulações, permitindo a passagem de fluidos de forma segura e eficiente. A JM Parts é uma empresa especializada nesse segmento, oferecendo serviços de usinagem de flanges com alta qualidade e precisão. Utilizando tecnologia avançada, como o Corte Plasma CNC e a Dobra CNC, a empresa garante resultados superiores e duráveis.Além disso, a JM Parts se destaca pelo seu compromisso em atender às necessidades dos clientes. Com uma equipe altamente qualificada e experiente, a empresa está preparada para oferecer soluções personalizadas, de acordo com as exigências e expectativas de cada cliente.A agilidade e flexibilidade também são características marcantes da JM Parts. A empresa entende a importância de cumprir prazos de entrega e está empenhada em garantir a pontualidade em todos os projetos.Em resumo, a JM Parts é uma empresa especializada em usinagem de flanges, que agrega tecnologia e técnicas aperfeiçoadas de engenharia e projetos. Seu diferencial está no atendimento de qualidade, com agilidade, flexibilidade e pontualidade nos prazos de entrega.

triturador de blocos

Braniva / Mauá - SP

Atendimento exclusivo para São PauloQuando se deseja buscar por triturador de blocos, sem dúvidas, conseguirá encontrar na líder do segmento Braniva. Quando o desejo é por triturador de blocos, com a Braniva o cliente irá encontrar precisão com pagamento acessível.MAIS INFORMAÇÕES INTERESSANTES SOBRE TRITURADOR DE BLOCOSA Braniva centraliza sua estratégia em criar aos parceiros uma estrutura com escritório de alta qualidade onde são realizadas as atividades e matéria-prima de excelente qualidade, tudo para se certificar que se tenha triturador de blocos com proteção.Há muitas maneiras eficientes de uma empresa demonstrar competência, excelência e destaque em sua área de atuação. A Braniva se mostra referência por ter: Profissionais com vasta experiência na área de atuação; Atendimento a indústrias de grande porte; Matéria-prima de excelente qualidade; Sede com localização privilegiada na Grande São Paulo.Sem perder o foco em triturador de blocos, deve-se descartar empresas que não tenham produtos e serviços com ótima qualidade e excelente custo-benefício, características simples, mas que mostram o comprometimento da empresa com seus clientes.É por esta razão que a Braniva é uma empresa que preza pela segurança quando exploramos o segmento de fabricação metalmecânica - usinagem e caldeiraria. O foco é oferecer o que existe de melhor do mercado para garantir o sucesso dos clientes.EFICIÊNCIA E QUALIDADE COMPROVADASomente na Braniva tem a solução ideal para fabricação metalmecânica - usinagem e caldeiraria. É possível encontrar uma grande variedade no portfólio como caldeiraria em aço inox e peças usinadas com ótima qualidade e assertividade.A empresa garante a satisfação dos clientes através de um atendimento singular, por meio de profissionais treinados e altamente qualificados. A Braniva é uma empresa que tem sido apontada de forma positiva no segmento pela seriedade e qualidade que garante o sucesso dos clientes de ponta a ponta.

usinagem de eixos

Braniva / Mauá - SP

Atendimento exclusivo para São PauloBuscando por usinagem de eixos, achará o lugar ideal para fechar negócio solicitando mais informações na empresa mais conceituada do mercado e conhecendo a sofisticação, qualidade e preço justo em um só lugar.MAIS DETALHES SOBRE A USINAGEM DE EIXOSSe alguém procurar por usinagem de eixos em uma empresa responsável, vai até o site da Braniva. Com alto know-how em caldeiraria em aço inox e peças usinadas, a companhia garante a satisfação da venda à entrega final, com foco total na qualidade.Sem trocar o foco sobre usinagem de eixos, na essência da empresa, a mesma deve prezar pelos produtos e serviços com ótima qualidade e precisão, características simples, mas que mostram o comprometimento da empresa com seus clientes.É importante lembrar que o serviço deve sempre ser prestado por empresas especializadas no segmento. Esse tipo de cuidado ajuda a garantir a qualidade e assertividade do serviço, além de evitar prejuízos com imprevistos e execuções mal elaboradas. Assim, é possível poupar gastos desnecessários.Existem diversos motivos para a Braniva ter se tornado destaque quando pensamos em uma empresa que entrega confiança e serviços de qualidade. Alguns desses motivos são: Equipe multidisciplinar de consultores associados; Profissionais com vasta experiência na área de atuação; Sede com localização privilegiada na Grande São Paulo; Escritório de alta qualidade onde são realizadas as atividades; Matéria-prima de excelente qualidade; Equipamentos de última geração. A MAIOR REFERÊNCIA NO SEGMENTOSomente na Braniva sempre tem a solução mais buscada na área de usinagem de eixos. A empresa oferece opções como caldeiraria em aço inox e triturador de blocos.É uma empresa comprometida com seus serviços e uma empresa altamente qualificada, qualificações construídas por focar suas ações no resultado final, tendo escritório de alta qualidade onde são realizadas as atividades e matéria-prima de excelente qualidade. Todos esses fatores, agregados a uma equipe multidisciplinar de consultores associados e equipe de alta qualidade, fecham todo o ciclo de entrega com excelência para toda a carteira de clientes.

onde comprar tubo de alumínio

Ucron / Santa Bárbara D'Oeste - SP

Quem procurar por onde comprar tubo de alumínio, encontrará a Ucron, empresa líder do mercado. Ao comprar na organização que mais se destaca no ramo, o cliente receberá um atendimento de excelência e terá a garantia de adquirir produtos que solucionem qualquer demanda.OUTRAS INFORMAÇÕES SOBRE ONDE COMPRAR TUBO DE ALUMÍNIOSe alguém buscar por onde comprar tubo de alumínio em uma empresa comprometida com seus serviços, encontrará o site da Ucron. Companhia especializada em barra chata de aluminio e suporte de mancal que visa sempre a qualidade final para a fidelização do cliente.Discorrendo ainda sobre onde comprar tubo de alumínio, na essência da empresa, a mesma deve prezar pelos produtos e serviços com ótima qualidade e precisão, pequenos detalhes, mas de grande valia para saber a procedência e seriedade da empresa.É importante lembrar que o produto deve sempre ser adquirido com companhias especializadas no segmento. Esse tipo de cuidado ajuda a garantir a qualidade e durabilidade dos materiais, além de evitar prejuízos com substituições frequentes de produtos que não cumprem com suas funções adequadamente. Assim, é possível poupar gastos desnecessários.Existem diversos motivos para a Ucron ter se tornado destaque quando pensamos em uma empresa que entrega confiança e produtos de qualidade. Alguns desses motivos são: Ótimo preço; Profissionais com vasta experiência na área de atuação; Atendimento personalizado; Diversas opções de pagamento disponíveis; Rigoroso controle de qualidade; Comprometimento com o resultado final.EFICIÊNCIA E QUALIDADE COMPROVADASomente na Ucron tem a solução ideal para onde comprar tubo de alumínio. Com foco na experiência dos clientes, oferece itens variados como caixa de engrenagem e flange de bronze.Tudo isso por ser uma empresa responsável e comprometida com seus serviços, qualificações construídas por focar suas ações no resultado final, tendo escritório de alta qualidade onde são realizadas as atividades e estrutura suficiente para atender todas as demandas.Tudo isso, somado à performance de uma equipe multidisciplinar de consultores associados e profissionais com vasta experiência na área de atuação, comprova sua essência de trazer o melhor para todos os clientes.