Cote agora Empresas de usinagem pesada, você só adquire nos resultados das buscas do Soluções Industriais, solicite uma cotação agora mesmo com aproximadamente 100 fábricas gratuitamente para todo o Brasil

Possuindo milhares de empresas, o Soluções Industriais é o facilitador B2B mais interativo do segmento. Para receber uma cotação de Empresas de usinagem pesada, selecione uma ou mais das empresas logo a seguir:

Braniva / Mauá - SP

usinagem convencional

Braniva / Mauá - SP

usinagem de eixo industrial

JM PARTS / SP

corte a plasma em aço carbono

METALURGICA IDEAL / PE

acoplamento motor redutor

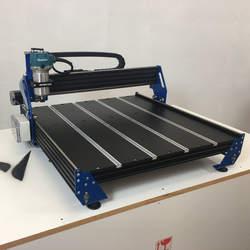

Empresas de usinagem pesada

POLIMATEC / Maracanaú - CE

Atendimento Exclusivo para Ceará, Rio Grande do Norte, Piauí e MaranhãoQuando se deseja procurar por empresas de usinagem pesada, encontrará no website da Polimatec. Cotando por meio da plataforma e encontrando a líder em qualidade. Quando o interesse é usinagem pesada, com a Polimatec alcançará assertividade com ampla linha de produtos e serviços.UM POUCO MAIS SOBRE EMPRESAS DE USINAGEM PESADAHá muitas maneiras eficientes de demonstrar...

Empresas de usinagem pesada

METALÚRGICA HOFFMAN / Cotia - SP

As empresas de usinagem pesada desenvolvem peças específicas, que são produzidas para atender uma determinada atividade ou produto. Nesse caso, elas possuem uma equipe de profissionais especializados e treinados a fim de suprir qualquer demanda.As peças confeccionadas pelo serviço de usinagem pesada devem seguir as solicitações dos clientes em todos os detalhes, estando de acordo com cada projeto. Além disso, vale ressaltar que alguns p...

empresas de usinagem pesada

Braniva / Mauá - SP

Atendimento exclusivo para São PauloQuando se deseja procurar por empresas de usinagem pesada, descobrirá na líder do segmento Braniva. Solicitando mais informações por meio da própria organização e encontrando a melhor referência em qualidade. Quando o tema é empresas de usinagem pesada, com a Braniva o cliente poderá encontrar proteção com pagamento acessível.OUTRAS INFORMAÇÕES SOBRE EMPRESAS DE USINAGEM PESADAA Braniva foca sua estratégia em oferecer uma estrutura com escritório de alta qualidade onde são realizadas as atividades e matéria-prima de excelente qualidade, tudo isso para oferecer empresas de usinagem pesada com precisão.Há muitas maneiras eficientes de uma empresa demonstrar competência, excelência e destaque em sua área de atuação. A Braniva se mostra referência por ter: Profissionais com vasta experiência na área de atuação; Atendimento a indústrias de grande porte; Matéria-prima de excelente qualidade; Sede com localização privilegiada na Grande São Paulo. Discorrendo ainda sobre empresas de usinagem pesada, sempre deve-se buscar uma instituição que tenha produtos e serviços com ótima qualidade e assertividade, características simples, mas que mostram o comprometimento da empresa com seus clientes.Esses e outros motivos são a razão pela qual a Braniva é uma entidade responsável quando se explana o segmento de fabricação metalmecânica - usinagem e caldeiraria. O objetivo é disponibilizar a tecnologia e desenvolvimento no que gera resultado e qualidade para os clientes.A EMPRESA MAIS QUALIFICADA DO SEGMENTOApenas na Braniva tem o que há de melhor no mercado de fabricação metalmecânica - usinagem e caldeiraria. São diversas opções disponibilizadas, como ferramentaria de dispositivos e peças usinadas com ótima qualidade e excelente custo-benefício.Com o objetivo de trazer a satisfação a todos os clientes, a empresa entende que seu melhor destaque é conquistar a confiança de cada um. Tudo isso só é possível através do investimento em equipamentos modernos e profissionais experientes. A Braniva é uma corporação que tem despontado no segmento pela seriedade e qualidade que garante a melhor experiência para parceiros novos e antigos....

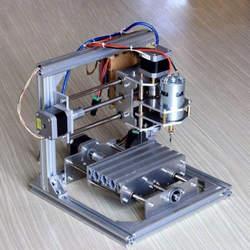

empresas de usinagem

METALURGICA MULLER / São Bento do Sul - SC

Lote mínimo: 100 unidadesSe alguém está procurando por empresas de usinagem, encontrará na referência do mercado Metalúrgica Müller. Fazendo um orçamento na empresa mais qualificada do mercado e achando a melhor em qualidade e custo benefício.Quando o desejo é por empresas de usinagem, com a melhor mão de obra da Metalúrgica Müller o cliente poderá encontrar assertividade com compromisso rígido nos prazos de entrega.MAIS DETALHES SOBRE EMPRESAS DE USINAGEMA Metalúrgica Müller canaliza seus esforços em criar uma estrutura com escritório de alta qualidade onde são realizadas as atividades e equipamentos de alta performance, tudo isso para que se tenha empresas de usinagem com excelente custo-benefício. Há muitas maneiras eficientes de demonstrar competência e excelência em sua área de atuação. A Metalúrgica Muller se mostra referência por ter: Compromiso rígido nos prazos de entrega; Responsabilidade ambiental como cultura; Acabamento primoroso dos produtos desenvolvidos.Ainda com uma visão analítica sobre empresas de usinagem, na essência da empresa, a mesma deve prezar pelos produtos e serviços com ótima qualidade e excelente custo-benefício, pequenos detalhes, mas de grande valia para saber a procedência e seriedade da empresa.Isso tudo é a razão pela qual a Metalúrgica Müller é uma empresa responsável quando se explora o segmento de usinagem de peças metalúrgicas. A empresa foca sempre a melhor opção para o cliente final.MAIS INFORMAÇÕES SOBRE A EMPRESA ESPECIALISTA DO SEGMENTOApenas na Metalúrgica Müllertem o que há de melhor no ramo de usinagem de peças metalúrgicas. Líder em qualidade, a empresa oferece uma variedade de itens como torno CNC e usinagem em torno com ótima qualidade e assertividade.Apresentando produtos de alto padrão, a empresa conta com profissionais especializados e instalações modernas e em bom estado, conquistando então a confiança de todos.A Metalúrgica Müller é uma empresa que tem despontado no segmento pela seriedade e qualidade, o que fecha todo o ciclo de entrega com excelência para seus parceiros.

Serviço De Lixamento E Pintura De Máquinas

AS MICROSOLDA E CALDEIRARIA LTDA / SP

A funilaria de máquinas industriais é um serviço essencial para a recuperação, manutenção estética e funcional de equipamentos utilizados na linha de produção. Esse processo envolve a reparação, substituição e fabricação de chaparias metálicas, carenagens, proteções e outras estruturas externas das máquinas. O trabalho começa com uma avaliação detalhada do estado da máquina, identificando amassados, corrosões, trincas ou partes desgastadas. Com base nesse diagnóstico, nossa equipe realiza o desmonte controlado das peças danificadas, fazendo o reparo ou substituição por componentes novos, fabricados sob medida em aço carbono, inox ou alumínio, conforme a necessidade do projeto. Utilizamos técnicas de corte, dobra, solda e acabamento, garantindo um encaixe preciso e uma aparência profissional. Após os reparos estruturais, a máquina passa por um processo de lixamento, pintura industrial e acabamento, devolvendo não apenas a estética original, mas também protegendo contra futuras agressões do ambiente fabril. O serviço de funilaria é ideal tanto para revitalização de máquinas antigas quanto para adequações específicas, como modificações em proteções, aberturas técnicas ou reforços estruturais. Nosso objetivo é prolongar a vida útil dos equipamentos e manter a apresentação e segurança conforme os padrões industriais.

estação de tratamento de água industrial

Acqua Pure Ambiental / SP

Se alguém busca por estação de tratamento de água industrial, conhecerá a Acqua Pure Ambiental, melhor empresa do segmento. Para receber produtos que atendem qualquer necessidade, o cliente deve escolher uma organização que se destaque por um bom suporte pré-venda e tenha ampla experiência no ramo.Quando o tema é estação de tratamento de água industrial, com a melhor mão de obra da Acqua Pure Ambiental o cliente encontrará proteção e comprometimento com o resultado final.MAIS SOBRE ESTAÇÃO DE TRATAMENTO DE ÁGUA INDUSTRIALA Acqua Pure Ambiental objetiva seus recursos em produzir uma estrutura aos clientes com escritório de alta qualidade onde são realizadas as atividades e sede em localização privilegiada, tudo isso para garantir que se tenha estação de tratamento de água industrial com proteção.Há muitas maneiras eficientes de uma companhia demonstrar competência, excelência e destaque em sua área de atuação. A Acqua Pure Ambiental se mostra referência por ter: Atendimento personalizado; Colaboradores eficientes; Amplo catálogo de produtos; Ótimo preço. Ainda com uma visão analítica sobre estação de tratamento de água industrial, sempre deve-se buscar uma empresa que tenha produtos e serviços com ótima qualidade e proteção, detalhes primordiais que são deixados de lado por muitas empresas que não focam na fidelização do cliente.É por esta razão que a Acqua Pure Ambiental é uma empresa altamente qualificada quando se trata de empresas do segmento de tratamento de água. O objetivo é disponibilizar sempre a melhor opção para o cliente final.GARANTIA E ASSERTIVIDADE NO SEGMENTONa Acqua Pure Ambiental existe o que há de melhor em tratamento de água. Com foco na experiência dos clientes, oferece itens variados como filtro de água industrial e filtro de água para comércio com ótima qualidade e excelente custo-benefício.A empresa garante a satisfação dos clientes através de um atendimento singular, por meio de profissionais treinados e altamente qualificados. A Acqua Pure Ambiental é uma empresa que tem sido preferência no segmento pela seriedade e qualidade que garante uma entrega de excelência de ponta a ponta.

usinagem de peças grandes

MAZZUONO / São Paulo - SP

Quem está em busca de usinagem de peças grandes, descobrirá a melhor empresa do ramo empresarial. Realizando uma cotação na melhor empresa do segmento e achando a organização mais competente do ramo.UM POUCO MAIS SOBRE USINAGEM DE PEÇAS GRANDESSe alguém pesquisar usinagem de peças grandes em uma empresa responsável, descobre o site da Mazzuono Fresadora. É possível encontrar engrenagem helicoidal e engrenagem industrial, garantindo a satisfação da venda à entrega final, com foco total na qualidade.Ainda focando em usinagem de peças grandes, na essência da empresa, a mesma deve prezar pelos produtos e serviços com ótima qualidade e precisão, pequenos detalhes, mas de grande valia para saber a procedência e seriedade da empresa.É importante lembrar que o produto deve sempre ser adquirido com empresas especializadas no segmento. Esse tipo de cuidado ajuda a garantir a qualidade e durabilidade dos materiais, além de evitar prejuízos com substituições frequentes de peças defeituosas. Assim, é possível poupar gastos desnecessários.Existem diversos motivos para a Mazzuono Fresadora ter se tornado destaque quando pensamos em uma empresa que entrega confiança e serviços de qualidade. Alguns desses motivos são: Comprometida com seus serviços; Responsável; Altamente qualificada; Inovadora; Preza pela segurança.GARANTIA DE QUALIDADE COMPROVADASomente na Mazzuono Fresadora tem tudo que se precisa para usinagem de peças grandes. Com foco na experiência dos clientes, oferece itens variados como engrenagem helicoidal e cremalheira industrial.Tem rótulo de em uma empresa comprometida com seus serviços e em uma empresa inovadora, padrões alcançados por conter escritório de alta qualidade onde são realizadas as atividades e estrutura suficiente para atender todas as demandas. Tudo isso, somado a uma equipe multidisciplinar de consultores associados e equipe de alta qualidade, garante a melhor experiência para os clientes com qualidade.

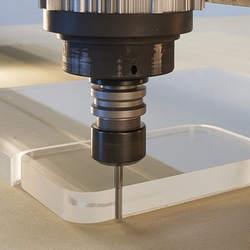

Usinagem com torno mecânico

HT USINAGEM / Itapecerica da Serra - SP

Usinagem com torno mecânico, é o nome dado ao trabalho realizado por uma máquina ferramenta constituída por um cilindro.Este cilindro gira em torno de um eixo horizontal, que permite maquinar diversas peças de forma geométrica, que tem a função de fazer a forma desejada.A HT Usinagem trabalha com usinagem com torno mecânico que desde 1998, disponibiliza a seus clientes os melhores serviços de usinagem do mercado atualmente.Não deixe de clic....

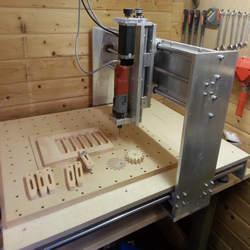

Empresas de usinagem torno CNC

INOVAMETAL USINAGEM / Mogi das Cruzes - SP

Lote mínimo: 1.000 PeçasQuem está à procura de empresas de usinagem torno CNC, descobrirá a empresa que é líder do mercado solicitando um orçamento no marketplace Soluções Industriais e descobrindo a maior referência do segmento.É importante lembrar que o serviço deve sempre ser prestado por empresas especializadas no segmento. Esse tipo de cuidado ajuda a garantir a qualidade e assertividade do serviço, além de evitar prejuízos com imprevistos e execuções mal elaboradas. Assim, é possível poupar gastos desnecessários.DETALHES INTERESSANTES SOBRE EMPRESAS DE USINAGEM TORNO CNCQuem está à procura de empresas de usinagem torno CNC inovadoras, encontra na Inovametal. Especializada em usinagem de peças seriadas e estamparia de metais, a empresa garante o que há de melhor na atualidade.Ainda com uma visão analítica sobre as empresas de usinagem torno CNC, deve-se ter a exatidão em orçar com empresas que prezam por produtos e serviços que tenham ótima qualidade e excelente custo-benefício, detalhes primordiais que são deixados de lado por muitas empresas que não focam na fidelização do cliente.Existem muitas formas diferentes de demonstrar conhecimento e autoridade em uma área de atuação. Abaixo os motivos pelos quais a Inovametal é a melhor opção quando pesquisar por analítica sobre empresas de usinagem torno CNC: Comprometida com os serviços; Responsável; Altamente qualificada; Inovadora; Segura. EFICIÊNCIA E QUALIDADE COMPROVADAApenas na Inovametal existe variedade e qualidade quando o assunto for empresas de usinagem torno CNC. São diversas opções de itens oferecidos, como usinagem de peças seriadas e estamparia de metais.Tem rótulo de comprometida com os serviços e altamente qualificada, qualificações construídas por focar suas ações no resultado final, tendo escritório de alta qualidade onde são realizadas as atividades e estrutura suficiente para atender todas as demandas. Tudo isso, somado à performance de uma equipe de colaboradores proativos e funcionários eficientes, garante o sucesso de cada cliente de ponta a ponta. Saiba mais solicitando um orçamento. .