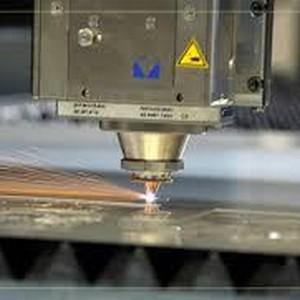

Compare Serviço de corte a laser em acrílico, encontre as melhores empresas, solicite diversos comparativos pelo formulário com aproximadamente 100 empresas ao mesmo tempo gratuitamente a sua escolha

PRISMA / São Paulo - SP

serviço de usinagem

PRISMA / São Paulo - SP

serviço de corte em componentes mecânicos

PRISMA / São Paulo - SP

serviços de usinagem de metais

PRISMA / São Paulo - SP

serviços de usinagem de aço

serviço de retífica cilíndrica

Metalúrgica VH / Curitiba - PR

Quem está à procura de serviço de retífica cilíndrica, descobrirá o website da Metalúrgica VH. Ao realizar uma cotação na companhia mais conceituada do ramo, o cliente encontra a maior referência em bom atendimento.Quando a busca é por serviço de retífica cilíndrica, com a Metalúrgica VH o cliente recebe proteção e atendimento ao mercado metalúrgico regional e nacional.MAIS DETALHES SOBRE SERVIÇO DE RETÍFICA CILÍNDRICAA Metalúrgica VH c...

serviços de retífica

Metalúrgica VH / Curitiba - PR

Quem está à procura de serviços de retífica, descobrirá no website da Metalúrgica VH. Ao solicitar uma cotação na maior especialista do ramo, o cliente acha a líder em bom atendimento e preço justo.MAIS SOBRE SERVIÇOS DE RETÍFICAQuem quer achar serviços de retífica em uma empresa inovadora, consegue encontrar o site da Metalúrgica VH. A empresa atua com peças usinadas em cnc e serviços de retífica, oferecendo o que há de melhor em tecno...

serviços de fresa

Metalúrgica VH / Curitiba - PR

Quem procura por serviços de fresa, conhecerá a melhor empresa do segmento. Ao solicitar uma cotação na maior especialista do ramo, o cliente acha a líder em bom atendimento e preço justo.Quando o assunto é serviços de fresa, com a melhor mão de obra da Metalúrgica VH o cliente encontra precisão e comprometimento com o resultado final.OUTRAS INFORMAÇÕES SOBRE SERVIÇOS DE FRESAA Metalúrgica VH centraliza seus esforços em oferecer aos cli...

pistão hidraulico a oleo

JM PARTS / SP

O pistão hidráulico a óleo é um componente essencial em sistemas hidráulicos, utilizado para converter a energia hidráulica em energia mecânica. Ele consiste em um cilindro com um pistão móvel dentro, que é acionado pelo fluido hidráulico.O pistão hidráulico a óleo é amplamente utilizado em diversos setores da indústria, como na construção civil, na indústria automobilística e na agricultura. Ele é responsável por realizar movimentos lineares, como levantar, empurrar ou puxar cargas pesadas.A JM Parts é uma empresa especializada no mercado de Corte Plasma CNC, Dobra CNC e Caldeiraria. Com um foco em tecnologia e técnicas aperfeiçoadas de engenharia e projetos, a empresa se destaca pelo seu atendimento de qualidade, atendendo às necessidades, exigências e expectativas do cliente de forma ágil, flexível e com pontualidade nos prazos de entrega.A JM Parts oferece pistões hidráulicos a óleo de alta qualidade, fabricados com materiais resistentes e duráveis. Seus pistões são projetados para suportar altas pressões e garantir um desempenho eficiente e confiável.Além disso, a JM Parts conta com uma equipe de profissionais altamente capacitados, que estão sempre prontos para oferecer suporte técnico e auxiliar os clientes na escolha do pistão hidráulico a óleo mais adequado para suas necessidades.Com sua expertise e compromisso com a satisfação do cliente, a JM Parts se consolida como uma referência no mercado, oferecendo soluções de alta qualidade e confiabilidade para sistemas hidráulicos.

Usinagem de peças em torno mecânico

HT USINAGEM / Itapecerica da Serra - SP

O serviço de usinagem de peças em torno mecânico é o processo realizado em uma peça bruta, a transformando em um formato desejado.A máquina ferramenta é composta por um cilindro que gira em torno de um eixo horizontal pela ação de rodas. O procedimento de usinagem de peças em torno mecânico é realizado pela HT Usinagem, responsável por diversos tipos de serviços em usinagem desde 1998, com total imponência e compromisso com seus clientes. Nã....

usinagem engrenagem

TCR Usinagem / São Paulo - SP

Quem procura por usinagem engrenagem, achará na líder do segmento TCR Usinagem. Elaborando uma cotação na empresa mais conceituada do mercado, é possível conhecer detalhes sobre a melhor em qualidade e custo-benefício.Quando a procura é por usinagem engrenagem, com a melhor mão de obra da TCR Usinagem é possível encontrar precisão com serviços realizados de acordo com as normas de qualidade.INFORMAÇÕES INTERESSANTES SOBRE A USINAGEM ENGRENAGEMHá muitas maneiras eficientes de demonstrar competência e excelência em sua área de atuação. A TCR Usinagem centraliza sua estratégia em proporcionar uma estrutura com: Amplo catálogo de produtos para todas as necessidades; Escritório de alta qualidade onde são realizadas as atividades; Equipamentos de última geração. Tudo isso para que se tenha usinagem engrenagem com precisão. Não obstante, quando falamos em usinagem engrenagem, deve-se descartar empresas que não tenham produtos e serviços com ótima qualidade e eficiência, pequenos detalhes, mas de grande valia para saber a procedência e seriedade da empresa.Isso tudo é a razão pela qual a TCR Usinagem é segura no segmento de usinagem de precisão. A empresa objetiva sempre a qualidade final para fidelização do cliente com parcerias duradouras. O quadro de colaboradores é formado por trabalhadores de alta qualidade que esperam seu contato para melhor atender.GARANTIA E ASSERTIVIDADE NO SEGMENTONa TCR Usinagem tem o que há de melhor no ramo de usinagem de precisão. Prezando pelo que há de mais moderno, traz inovações e variedades em cunhas e cabeçotes com ótima qualidade e eficiência.Para tal sucesso, a empresa investiu em profissionais competentes e em equipamentos inovadores. A TCR Usinagem é uma empresa que tem sido apontada de forma positiva no segmento pela seriedade e qualidade, que garantem a melhor experiência para parceiros novos e antigos.Aproveite a visita para acessar o site e saber mais sobre a empresa, os serviços e os produtos. Se preferir, entre em contato com um dos nossos consultores e solicite um orçamento!

Caldeiraria leve

POLO EQUIPAMENTOS / Assis - SP

Quem procura por caldeiraria leve, descobrirá na líder do segmento Polo Equipamentos. Solicitando uma cotação por meio da plataforma de divulgação das indústrias e encontrando a líder em qualidade.É importante lembrar que o serviço deve sempre ser prestado por empresas especializadas no segmento. Esse tipo de cuidado ajuda a garantir a qualidade e assertividade do serviço, além de evitar prejuízos com imprevistos e execuções mal elaboradas. Assim, é possível poupar gastos desnecessários que podem ser direcionados a outras áreas mais importantes.MAIS INFORMAÇÕES INTERESSANTES SOBRE CALDEIRARIA LEVEQuem pesquisa na internet por caldeiraria leve em uma empresa segura, encontra na Polo Equipamentos. É possível encontrar reator e condensador, visando sempre a qualidade final para a fidelização do cliente.Ainda focando em caldeiraria leve, na essência da empresa, a mesma deve prezar pelos produtos e serviços com ótima qualidade e assertividade, detalhes primordiais que são deixados de lado por muitas empresas que não focam na fidelização do cliente.Existem muitas formas diferentes de demonstrar conhecimento e autoridade em sua área de atuação. Boas razões pelas quais a Polo Equipamentos é destaque quando pesquisar por caldeiraria leve: Comprometida com os serviços; Sócio-ambientalmente responsável; Altamente qualificada; Inovadora; Segura. DETALHES MUITO INTERESSANTES SOBRE A EMPRESAApenas na Polo Equipamentos é possível encontrar a solução para quem busca caldeiraria leve. São diversas opções de itens oferecidos, como tanques em aço inox e condensador.Tem rótulo de comprometida com os serviços e altamente qualificada, padrões possíveis por contar com escritório de alta qualidade onde são realizadas as atividades e tecnologia de ponta. Esses fatores, somados a um time com trabalhadores competentes e proativos e a uma equipe de alta qualidade, garantem o sucesso de cada cliente de ponta a ponta.Aproveite a visita para acessar o nosso site e saber mais sobre a empresa, nossos serviços e produtos. Se preferir, entre em contato com um dos nossos consultores e solicite um orçamento!.

impressora 3D industrial preço

DS4 Tecnologia / São Paulo - SP

Se o cliente final ou empresa pesquisa por impressora 3D industrial preço acessível, conhecerá a empresa que é líder do mercado. Solicitando um orçamento na melhor empresa do segmento e descobrindo a organização mais competente do ramo.DIFERENCIAIS IMPORTANTES DE IMPRESSORA 3D INDUSTRIAL PREÇOQuem busca por impressora 3D industrial preço justo e em uma empresa responsável, encontra o site da DS4 Tecnologia. Disponibilizando para os clientes máquinas de corte à laser de médio e grande porte e insumos para reposição de todos os equipamentos, garantindo a satisfação da venda à entrega final, com foco total na qualidade.Ainda focando em impressora 3D industrial preço, é importante buscar uma empresa que tenha produtos e serviços com ótima qualidade e excelente custo-benefício, pequenos detalhes, mas de grande valia para saber a procedência e seriedade da empresa.Existem muitas formas diferentes de demonstrar conhecimento e autoridade em sua área de atuação. Por que a DS4 Tecnologia é a melhor escolha quando precisar de impressora 3D industrial preço: Colaboradores proativos; Profissionais com vasta experiência na área; Trabalhadores de alta qualidade; Escritório de alta qualidade onde são realizadas as atividades; Mais de 25 anos de know-how na indústria de automação; Grandes parcerias nacionais e principalmente internacionais, com empresas pioneiras no desenvolvimento e aprimoramento de tecnologia CNC.A EMPRESA ESPECIALISTA DO SEGMENTOSomente na DS4 Tecnologia é possível encontrar a solução para quem busca impressora 3D industrial preço. Líder em qualidade, a empresa oferece uma variedade de itens como máquinas de corte planas e insumos para reposição de todos os equipamentos.Isso se deve ao fato de ser comprometida com os serviços e responsável, padrões alcançados por conter escritório de alta qualidade onde são realizadas as atividades e mais de 25 anos de know-how na indústria de automação. Tudo isso, somado a uma equipe com colaboradores proativos e trabalhadores de alta qualidade, fecha todo o ciclo de entrega com excelência para toda a carteira de clientes.

cunha usinagem

TCR Usinagem / São Paulo - SP

Se alguém está procurando por cunha usinagem, achará a melhor empresa do segmento. Solicitando mais informações na maior especialista do segmento e descobrindo a líder em qualidade.Quando o tema é cunha usinagem, com os profissionais da TCR Usinagem poderá contar com excelente custo-benefício e com serviços realizados de acordo com as normas de qualidade.DETALHES SOBRE CUNHA USINAGEMHá muitas maneiras eficientes de demonstrar competência e excelência em sua área de atuação. A TCR Usinagem foca seus recursos em criar uma estrutura com: Amplo catálogo de produtos para todas as necessidades; Escritório de alta qualidade onde são realizadas as atividades; Equipamentos de última geração. Tudo isso para oferecer cunha usinagem com proteção. Não obstante, quando falamos em cunha usinagem, é importante buscar uma empresa que tenha produtos e serviços com ótima qualidade e excelente custo-benefício, detalhes que passam despercebidos e podem gerar prejuízo futuros para os clientes.Tudo isso que já foi falado e outras coisas mais são a razão pela qual a TCR Usinagem é segura quando falamos de empresas do segmento de usinagem de precisão. O foco é oferecer o que há de melhor para fidelizar os clientes. Tem uma equipe com colaboradores proativos que esperam seu contato para melhor atender.GARANTIA DE QUALIDADE COMPROVADASomente na TCR Usinagem tem o que há de melhor no ramo de usinagem de precisão. Prezando pelo que há de mais moderno, traz inovações e variedades em cunhas e porta-ferramentas com ótima qualidade e precisão.Para tal sucesso, a empresa investiu em profissionais competentes e em equipamentos inovadores. A TCR Usinagem é uma empresa que tem despontado no mercado por toda seriedade e qualidade, o que fecha todo o ciclo de entrega com excelência para seus parceiros.Aproveite a visita para acessar o nosso site e saber mais sobre a empresa, os serviços e produtos. Se preferir, entre em contato com um dos nossos consultores e solicite um orçamento!

Máquina de chanfrar chapas de aço

MANUTEC / Piracicaba - SP

A máquina de chanfrar chapas de aço é utilizada em diversas indústrias, principalmente nas que atuam com a produção de tratores e carros, uma vez que serve para realizar a chanfeira dos tubos ou chapas de aço que são utilizadas durante o processo. Dentre suas características centrais, a que melhor se destaca perante todas as outras fica por conta de sua estrutura estrutura robusta.INFORMAÇÕES ADICIONAIS SOBRE O EQUIPAMENTO Além das características citadas anteriormente, o maquinário é excelente para realizar o chanfro no metal, garantindo assim diversos benefícios para peças. Entre eles, a precisão em: Formas;Medidas;Tamanhos exatos para o uso.Conforme suas próprias nomenclaturas adiantam, as máquinas de chanfrar servem justamente para promover o diferencial do chanfro em componentes aptos a serem utilizados pelas mais diferentes indústrias. Aliás, uma das principais delas fica representada pela indústria metalúrgica, que por sua vez utiliza chapas de aço para moldar diferentes produtos e equipamentos resistentes e duráveis aos níveis extremos.MÁQUINA DE CHANFRAR CHAPAS DE AÇO DE ALTA QUALIDADE Fundada em 1.997, a Manutec é uma das companhias que melhor podem atender as demandas de todos aqueles que procuram pelo equipamento. Isso porque a empresa utiliza a experiência a seu favor e, através dela, estabelece negociações de ponta com praticamente todo e qualquer cliente pertencente ao setor industrial.Sua sede fica estrategicamente localizada em Piracicaba, no interior paulista, município que, dentre outros diferenciais, possui fácil acesso pelas principais estradas do estado. Além disso, a Manutec também conta com o diferencial de ser composta pelos colaboradores mais preparados de seu segmento.Isso significa que, dentre outros diferenciais, ao entrar em contato com a empresa, o cliente do setor industrial que busca por uma máquina de chanfrar chapas de aço normalmente se surpreende ao conhecer sua ampla variedade de serviços e produtos..