Já imaginou transformar um bloco bruto em uma peça perfeita com precisão de micrômetro e repetibilidade absoluta? Usinagem CNC é o processo automatizado que utiliza comandos computadorizados para cortar, furar e dar acabamento a metais, plásticos e outros materiais com rapidez e exatidão — ou seja, é a tecnologia que garante produtos mais precisos, menos desperdício e produção mais escalável.

Isso importa tanto se você projeta peças críticas, busca reduzir custos de fabricação ou quer entender por que prazos e qualidade melhoram quando a produção é controlada digitalmente; aqui você vai entender como a usinagem CNC funciona na prática, quais são suas principais vantagens e aplicações, além de receber orientações para escolher máquinas, ferramentas e fornecedores que realmente elevem a eficiência e a qualidade das suas peças.

O que é usinagem CNC e como funciona

Usinagem CNC é a fabricação por remoção de material guiada por códigos numéricos, que convertem desenhos em movimentos precisos. Explica rapidamente o princípio de operação e quando procurar formação prática e aplicável.

Do código ao componente: ciclo operacional

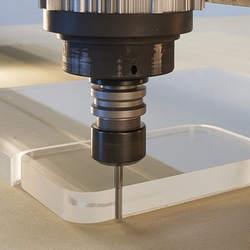

A máquina interpreta um arquivo CAM em G-code para coordenar movimentos de ferramenta, velocidade e alimentação; o processo repete cortes programados até obter a geometria desejada. Em usinagem cnc esse ciclo reduz variação entre peças, aumenta rendimento e permite peças complexas com tolerâncias de centésimos de milímetro. Ferramentas trocáveis e sondas de medição integradas transformam ajustes em dados mensuráveis.

Na prática, o operador prepara o programa, fixa a matéria-prima e valida offsets e zeros de peça antes do ciclo automático. A interação entre controle numérico, fuso e sistemas de refrigeração exige informacao precisa sobre material e ferramenta. Para entender diferenças entre arquiteturas, consulte a Visão geral da usinagem CNC em 3 eixos, útil ao planejar processos.

Centros de usinagem agregam rigidez e troca automática de ferramentas para fresagem, furação e rosqueamento em uma única máquina; ao comparar alternativas, avalie potência de fuso, torre de ferramentas e sistema de fixação. Cursos técnicos complementam operação com práticas em programação e segurança, tornando a transição para produção repetitiva mais rápida e previsível. Verifique também o Centro de usinagem CNC para parâmetros e exemplos.

- Programação: G-code/CAM e simulação

- Preparação: fixação, offsets e seleção de ferramentas

- Execução: monitoramento de qualidade e ajustes em ciclo

Escolha máquina e ferramenta pelo tipo de material e tolerância exigida; isso reduz retrabalhos em até 40%.

Compreender o fluxo do código ao corte permite decidir quando investir em curso prático ou atualizar um centro produtivo para produção consistente.

Equipamentos, ferramentas e modelos usados na usinagem CNC

Seleção precisa de equipamentos, ferramentas e modelos determina eficiência e tolerâncias em usinagem CNC; entender combinações de máquina, inserto e material permite decisões imediatas sobre processo e qualidade do componente.

Combinações práticas que reduzem retrabalho

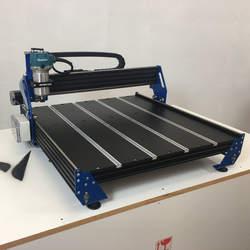

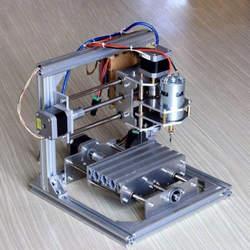

Máquinas e modelos de máquina definem capacidades de usinagem: tornos multitarefa, centros de usinagem 3‑, 4‑ e 5‑eixos, e fresadoras modulares. Escolher modelos compatíveis com o material (aço, alumínio, titânio e plásticos técnicos) reduz ciclos e aumenta qualidade. Integração de sensor de vibração e troca automática de ferramentas melhora repeatability; consulte aplicações específicas em Fresadora CNC e aplicações para correspondência máquina‑peça.

Ferramentas de corte exigem especificação por geometria, recobrimento e grau do metal duro. Pastilhas de metal duro PVD, fresas de topo e brocas de alta velocidade exemplificam opções; escolher o grau conforme o material e o acabamento esperado maximiza vida útil e qualidade superficial. Para catálogo técnico e critérios de seleção, veja Ferramentas de usinagem, que orienta compatibilidade entre ferramentas, velocidades e avanços.

Modelos de fixação e dispositivos de medição (garras hidráulicas, mandris de precisão, paletes) estabilizam peça e mantêm qualidade dimensional. Modelos CAD/CAM devem refletir restrições de máquina e ferramentas: simulações de usinagem evitam colisões e ajustam estratégias de desbaste e acabamento conforme material. Procedimentos práticos incluem folhas de dados que cruzam ferramentas, modelos de máquina e condições de corte para reprodução do processo.

- Fresadora 3‑eixos com troca automática de ferramentas

- Conjunto de pastilhas PVD e fresas de topo para alumínio

- Soluções de fixação modular e paletização para produção repetitiva

Documentar combinações ferramentas‑modelo‑material reduz 30–50% de ajustes em produção e acelera qualificação de processos.

Padronize fichas técnicas que cruzem ferramentas, modelos e material; isso assegura qualidade repetível e acelera transferência para produção.

Programação, operação e segurança em centros de usinagem

Programacao eficiente, operacao disciplinada e seguranca integrada formam a base para desempenho em centros de usinagem. Profissional qualificado reduz retrabalhos e aumenta produtividade em processos críticos de usinagem cnc.

Competências práticas que transformam programa em peça conforme especificação

A programacao em centros de usinagem exige domínio de trajetórias, compensações de ferramenta e ciclos de desbaste/acabamento. O profissional deve validar simulações, checar offsets e otimizar avanços para reduzir tempo de ciclo sem comprometer tolerâncias. Em usinagem cnc, revisar códigos antes da primeira usinagem evita choques e reduz desperdício de matéria-prima, além de facilitar diagnósticos quando a peça apresenta folgas ou rebarbas.

Na operacao diária, checklist padronizado garante repetibilidade: verificação de fixação, condições de refrigeração, e controle de desgaste da ferramenta. Operacao segura incorpora bloqueios de máquina, travamento de programas e supervisão por profissional treinado. Integre inspeção por coordenadas antes da produção em lote e registre parâmetros para facilitar rastreabilidade e ajustes entre trocas de ferramenta.

Seguranca deve estar embutida no fluxo: barreiras físicas, sensores de porta e procedimentos de bloqueio permitidos apenas para pessoal autorizado. A programacao também contribui para seguranca ao incluir limites de velocidade e zonas proibidas no CAM. Profissional com certificação reduz incidentes; combine treinamentos práticos com manutenção preventiva e parceiros de suporte técnico, como Assistência técnica em máquinas CNC, para intervenções seguras.

- Padronização de programacao: templates, macros e verificação por CAM

- Operacao controlada: checklist de pré-ciclo, trocas rápidas e registro de parâmetros

- Seguranca integrada: bloqueios, sensores e formação profissional contínua

Treinamento prático do profissional e checagem de programas reduzem paradas em até 30% em operações repetitivas.

Implemente rotinas de programacao, operacao e seguranca combinadas com qualificação profissional para aumentar rendimento, reduzir riscos e garantir conformidade nas peças usinadas.

Processo produtivo: produção, projetos e carga em usinagem CNC

Fluxo produtivo orientado por usinagem CNC foca produção repetível, planejamento de projetos e balanceamento de carga para reduzir lead time. Aplicações práticas otimizam setups, tempos de ciclo e sequência de fabricação desde protótipo até série.

Sincronização entre engenharia de projetos e chão de fábrica

Planejar produção começa por transformar desenhos em roteiros de usinagem: análise de materiais, definição de operações e simulação CAM. Ao integrar projetos com a célula CNC, é possível prever tempos de corte e desgastes de ferramenta, ajustes de avanço e profundidade de corte. Isso reduz retrabalho e aumenta rendimento da fabricação. Use o histórico de produção para calibrar ciclos e estimar carga por máquina com maior precisão.

Na gestão de carga, priorize sequenciamento por lote e criticidade: agrupe peças semelhantes para reduzir trocas de ferramenta e otimizar tempo de máquina. Exemplo prático: consolidar 50 peças iguais em um único setup diminui tempo ocioso em até 30%. Vincule os dados de projetos ao controle de chão para sincronizar ordens de produção e gerar planos diários de carga que mantenham fluxo contínuo na fabricação.

Para entrega consistente, adote checklists de validação entre projeto e produção: verificação de tolerâncias, fixações e estratégias de usinagem. Integre revisão pré-produção com links de referência em engenharia, como Projetos de usinagem, e rotinas de inspeção para peças em lote. Essas práticas alinham projetos e metas de qualidade, garantindo que a fabricação responda à demanda sem sobrecarga de carga.

- Planejamento de operações: definir sequência de usinagem por criticidade e redução de setups.

- Simulação CAM: validar estratégia de corte antes da produção em máquina.

- Balanceamento de carga: distribuir ordens para evitar gargalos e maximizar OEE.

- Controle de qualidade integrado: pontos de verificação do projeto na linha de fabricação.

Consolide dados de produção, projetos e carga para reduzir lead time e aumentar rendimento em ciclos de fabricação.

Adote roteiros integrados entre projetos e produção, controle dinâmico de carga e validação pré-operação para fabricação previsível e redução de retrabalho.

Mercado, serviços e carreira ligados à usinagem CNC

O mercado de usinagem CNC cresce por demanda industrial; oferece serviços especializados e caminhos de trabalho práticos, exigindo formação técnica (ex.: SENAI) e adaptação a máquinas e processos reais.

Convergência entre oferta de serviços e trajetórias profissionais

O panorama do mercado revela aumento de contratos para peças sob medida em setores automotivo, aeroespacial e médico: fornecedores que agregam serviços de programação, simulação e acabamento ganham 20–40% mais projetos. Escolas técnicas e o SENAI fornecem cursos práticos em programação CAM, controle numérico e metrologia, preparando profissionais para operar centros de usinagem CNC com produtividade mensurável.

Tipos de serviços demandados incluem prototipagem rápida, produção em pequena e média escala, manutenção preventiva de máquinas e retrofitting. Oficinas que oferecem serviços completos — programação, fixação, ferramentas e inspeção dimensional — reduzem retrabalho em até 30%. Para quem busca trabalho, combinações de experiência prática e cursos do SENAI tornam o candidato competitivo em vagas de operador, programador CNC e técnico de manutenção.

Trajetórias de carreira vão de operador júnior a programador e líder de célula; freelancers podem oferecer serviços sob contrato para fabricantes locais. Investir em certificação e conhecimento de máquinas usadas é estratégico — consulte o Guia de compra de máquinas usadas para reduzir custos iniciais. O mercado valoriza quem une prática de chão de fábrica a leitura de desenhos e otimização de processos.

- Formação técnica: cursos do SENAI em usinagem CNC, programação CAM e metrologia aplicada.

- Serviços oferecidos: prototipagem, produção em lotes pequenos, manutenção, retrofitting e inspeção dimensional.

- Oportunidades de trabalho: operador CNC, programador, técnico de manutenção, líder de célula e consultor independente.

- Diferenciais competitivos: domínio de CAM, rotina de setup rápido, certificação e histórico de redução de refugo.

Oferecer serviços integrados (programação, fixação e inspeção) aumenta propostas vencedoras e tempo de máquina útil.

Avalie curso prático no SENAI, direcione portfólio a serviços demandados pelo mercado e busque experiências de trabalho que comprovem produtividade.

Moveis, desenvolvimento de modelos e aplicação em projetos

Usinagem CNC transforma concepções em peças reais: otimiza o desenvolvimento de móveis ao criar modelos precisos com repetibilidade industrial, acelerando prototipagem e garantindo cortes complexos com acabamento consistente e escala produtiva.

Do esboço ao lote: precisão paramétrica para design funcional

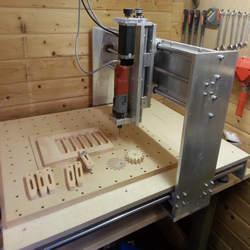

No desenvolvimento de moveis, a usinagem CNC reduz iterações: arquivos CAD/CAM traduzem geometrias complexas em trajetórias que preservam juntas e encaixes. Um protótipo feito por CNC pode ser validado em poucas horas, diminuindo retrabalho em 40% em projetos com partes encaixadas. Exemplos práticos incluem cadeiras com curvatura contínua e painéis perfurados para redução de peso sem perda estrutural.

Modelos paramétricos exportados diretamente para máquinas permitem produzir séries curtas com variação controlada: variações dimensionais geradas por parâmetros no software alteram automaticamente gabaritos e rótulos de usinagem. Em mobiliário customizado, isso reduz lead time e facilita fabricação sob demanda. A integração com fixadores e templates CNC garante repetibilidade entre lotes e acabamento uniforme em MDF, compensado e madeira maciça.

Aplicação em projetos exige escolhas de materiais, ferramentas e estratégias de desbaste/acabamento: seleção de fresas, passes e avanço afeta rugosidade e necessidade de pós-processo. Para moveis com detalhes decorativos, combina-se corte 2D com usinagem 3D para relevos; para sistemas modulares, modelos digitais servem como jigs de montagem. Documentação de processo e nestings otimizados convertem projetos em produção eficiente.

- Prototipagem rápida: validar encaixes e ergonomia em poucas horas

- Produção modular: modelos paramétricos para variação sem refazer programas

- Acabamento consistente: escolha de ferramentas e passes reduz retoques manuais

Padronizar templates CAD/CAM eleva produtividade: reduzir 30% do tempo de preparação entre projetos semelhantes.

Adotar usinagem CNC no desenvolvimento integra design e produção: acelera validação, reduz custos de reengenharia e viabiliza produção personalizada com qualidade repetível.

Confiança, privacidade e a experiência do cliente com usinagem CNC

Garantir confiança e privacidade desde o primeiro contato reduz riscos e agiliza entregas. Aqui explicamos como nossa abordagem operacional e contratos claros protegem dados do cliente e elevam sua experiencia durante o projeto.

Proteção prática de dados e entregas previsíveis

Contratos padrão e fluxos internos asseguram que arquivos CAD e especificações sejam tratados como confidenciais. Nossa equipe aplica controles de acesso, criptografia de transferência e armazenamento segmentado; assim, privacidade e rastreabilidade ficam documentadas, e sera possível auditar cada versão entregue sem comprometer prazos.

No atendimento, foco em comunicação síncrona reduz retrabalhos: briefing inicial documentado, checkpoints semanais e validação por amostra. Cada interação melhora sua experiencia porque identifica requisitos antes de usinagem CNC, minimiza ajustes e garante que o que sera produzido corresponda exatamente ao desenho aprovado.

Ao finalizar, entregamos relatório técnico, certificado de inspeção e arquivos finais organizados para manutenção futura. Esse pacote prático preserva privacidade de projetos proprietários e facilita integração com sua cadeia; nossa garantia cobre correções quando não houver conformidade, e sera acionada rapidamente segundo SLA acordado.

- Acordo de confidencialidade e criptografia de arquivos

- Checkpoints de produção e amostras validadas

- Relatório final, certificado de inspeção e entrega organizada

Segurança operacional reduz retrabalhos: proteção de dados + inspeção integrada melhora prazos e qualidade.

Estruture entrega e contratos antes da produção: assim sera preservada privacidade, sua experiencia melhora e nossa equipe entrega resultados previsíveis.

Conclusão

A usinagem CNC consolida eficiência, repetibilidade e precisão em peças industriais; escolher processos, materiais e fornecedores adequados transforma especificações em peças consistentes e com rastreabilidade, reduzindo custos e tempo de entrega.

Decisões táticas para resultado previsível

Integrar usinagem CNC ao fluxo produtivo exige decisões claras: definir tolerâncias críticas, selecionar materiais compatíveis com avanço e velocidade e formalizar controle dimensional. Exemplo prático: reduzir tolerância de ±0,1 mm para ±0,02 mm requer ferramental específico, programação CAM otimizada e inspeção 100% em primeiras peças, evitando retrabalho em lotes.

Ao contratar serviços, avalie capacidade máquina (eixos, potência, repetibilidade), histórico de qualidade (relatórios de Cpk ou FMEA aplicados) e infraestrutura metrológica. Na prática, peça amostras com rilheves funcionais e realize testes de ajuste em montagem — isso revela desvios não óbvios só na inspeção dimensional.

Formação e segurança não são estéticas: treine operadores em preparação de programas, trocas de ferramenta e protocolos de bloqueio de energia; implemente checklists de setup e indicadores de desempenho (tempo de ciclo, refugo, OEE). A ação imediata: padronizar um procedimento de qualificação para cada família de peça e validar antes de escalar produção.

- Defina tolerâncias e requisitos de superfície antes da cotação.

- Valide fornecedor com amostras funcionais e relatórios metrológicos.

- Padronize setups e treine operadores em segurança e CAM.

Priorize amostras funcionais e métricas de processo (OEE, refugo) para decisões de escala e qualidade.

Adote decisões técnicas, qualifique parceiros e use amostras para transformar a vantagem da usinagem CNC em entrega confiável e repetível.

Perguntas Frequentes

O que é usinagem CNC e como ela difere da usinagem manual?

A usinagem CNC (Controle Numérico Computadorizado) é o processo de remover material de uma peça por meio de máquinas automatizadas controladas por programas. Diferente da usinagem manual, a CNC usa códigos gerados por software CAD/CAM para comandar movimentos precisos de tornos, fresadoras e centros de usinagem.

Essa automação aumenta a repetibilidade e a precisão, reduz erros humanos e permite produzções em lote com tolerâncias mais rígidas. Além disso, a integração com softwares de programação facilita a produção de geometria complexa e a otimização do uso de ferramentas.

Quais são os tipos mais comuns de máquinas usadas na usinagem CNC?

As máquinas mais comuns incluem tornos CNC, fresadoras CNC, centros de usinagem 3 e 5 eixos e máquinas de corte por jato ou laser controladas numericamente. Cada tipo é projetado para operações específicas, como torneamento, furação, fresamento e contorno.

A escolha depende do material da peça (aço, alumínio, plásticos), da complexidade geométrica e da precisão requerida. Ferramentas de corte, portaherramientas e parâmetros de avanço e rotação também influenciam diretamente o resultado final.

Como começar a programar para usinagem CNC — preciso aprender CAD/CAM?

Sim, aprender princípios básicos de CAD/CAM é altamente recomendado: o CAD cria o desenho da peça e o CAM converte esse desenho em código G/M que a máquina interpreta. Existem também controles manuais e pós-processadores que adaptam o código para diferentes controladores CNC.

Para iniciantes, comece com noções de desenho técnico, seleção de ferramentas e parâmetros de corte; depois estude um software CAM básico e pratique simuladores para evitar colisões. Cursos técnicos e tutoriais práticos ajudam a reduzir a curva de aprendizado.

Quais materiais podem ser usinados por usinagem CNC e que cuidados tomar?

A usinagem CNC é compatível com metais (aço, inox, alumínio, latão), plásticos (POM, PVC, nylon), materiais compostos e até cerâmicas especiais. Cada material exige seleção adequada de ferramentas, velocidades de corte e lubrificação para evitar desgaste precoce ou deformação térmica.

Analise dureza, condutividade térmica e reatividade do material antes de definir parametros. Para peças críticas, faça testes de usinagem e controle dimensional com instrumentos de medição para garantir tolerâncias e acabamento superficial desejados.

Quanto custa produzir uma peça por usinagem CNC e quais fatores influenciam o preço?

O custo varia conforme complexidade do desenho, volume de produção, tempo de máquina, tipo de material e acabamento necessário. Peças simples em lote grande têm custo unitário menor; protótipos com ajustes e setups frequentes tendem a custar mais por peça.

Outros fatores que impactam o preço incluem necessidade de programas CAD/CAM personalizados, ferramentas especiais, controle de qualidade (inspeção por CMM) e tratamentos térmicos ou superficiais pós-usinagem.

Como garantir qualidade e precisão na usinagem CNC durante a produção?

Implemente controles de processo: calibração regular das máquinas, verificação de ferramentas, uso de dispositivos de medição e programação com simulação para evitar colisões. Monitoramento de vibração e temperatura também ajuda a manter a precisão dimensional e o acabamento.

Padronize procedimentos de setup, crie instruções de trabalho e realize inspeções periódicas com paquímetros, micrômetros ou CMM. A manutenção preventiva da máquina e a escolha adequada de fresas e plaquetas aumentam a consistência e reduzem retrabalhos.

Braniva / Mauá - SP

usinagem convencional

Braniva / Mauá - SP

usinagem de eixo industrial

JM PARTS / SP

corte a plasma em aço carbono

METALURGICA IDEAL / PE

acoplamento motor redutor

Usinagem CNC

AFIGRAF / São Paulo - SP

Informações sobre a usinagemA usinagem CNC é um processo de fabricação, realizada por meio de uma máquina controlada por comandos numéricos. Por ser um processo de fabricação, a usinagem utiliza computadores para automatizar máquinas e ferramentas através de diferentes etapas de produção. O procedimento começa tipicamente com um programa de computador para que se possa especificar cada peça, normalmente se utiliza o software Auto CAD, que pod...

Usinagem cnc

Merati / São Paulo - SP

Usinagem cnc é com a Merati. Confira!Características da Usinagem cnc:CNC significa Comando Numérico Computadorizado. É o sistema de interpretação e controle de equipamentos.Vantagens da Usinagem cnc- CN permite a usinagem de peças antes impossíveis pelos métodos convencionais;- Protótipos mais baratos;- Versatilidade de produção;- Menor tempo para implementação de mudanças do produto na linha;- Fidelidade das especificações;- En...

Usinagem CNC

Usimetaltec Usinagem / CAPIVARI - SP

A usinagem CNC é um dos avanços da tecnologia que contribuíram para aprimorar os serviços do setor industrial. A sigla remete a Comando Numérico Computadorizado. é preciso compreender como esse sistema funciona antes de entender os benefícios que essa tecnologia oferece. As possibilidades técnicas permitiram que fosse reinventada a maneira de operar as máquinas de produção. Utilização da usinagem CNCProdução pré-programada por um profissio...

Usinagem torno revolver

HT USINAGEM / Itapecerica da Serra - SP

A usinagem torno revolver é uma máquina que faz o processo de fabricação de uma série de peças pequenas, com o auxílio de um cabeçote móvel.O método deste tipo de usinagem acontece com rapidez, e fazendo com que as peças sejam bem feitas e de modo durável.A HT Usinagem trabalha com usinagem torno revolver e outros tipos de serviço de usinagem. A empresa conta com a experiência de mais de 15 anos no segmento e possui profissionais altamente qu....

fresas para chapa de aço inox e galvanizada

DS4 Tecnologia / São Paulo - SP

A empresa ou cliente que deseja por fresas para chapa de aço inox e galvanizada, descobrirá a empresa que é líder do mercado realizando uma detalhada pesquisa. Quando o quesito é fresas para chapa de aço inox e galvanizada, na DS4 Tecnologia irá encontrar ótima qualidade com pagamento acessível.MAIS SOBRE AS FRESAS PARA CHAPA DE AÇO INOX E GALVANIZADAHá muitas maneiras eficientes de demonstrar competência e excelência em uma área de atuação. A DS4 Tecnologia centraliza seus esforços em oferecer aos clientes uma estrutura com: Escritório de alta qualidade onde são realizadas as atividades; Estrutura suficiente para atender todas as demandas; Tecnologia de ponta. Tudo para se certificar que se tenha fresas para chapa de aço inox e galvanizada com precisão. Ainda com uma visão analítica sobre fresas para chapa de aço inox e galvanizada, na essência da empresa, a mesma deve prezar pelos produtos e serviços com ótima qualidade e proteção, detalhes que passam despercebidos e podem gerar prejuízo futuros para os clientes.Tudo isso que já foi falado e outras coisas mais são a razão pela qual a DS4 Tecnologia é comprometida com os serviços quando falamos de empresas do segmento de máquinas para a indústria de automação. A empresa objetiva o que há de melhor para fidelizar os clientes, tendo uma equipe com funcionários eficientes que terão o maior prazer em auxiliar com suas dúvidas.A MELHOR EMPRESA NO SEGMENTOSomente na DS4 Tecnologia as melhores opções sempre estão à disposição quando se procura soluções para máquinas para a indústria de automação. A empresa oferece opções como máquinas de corte planas e máquinas de corte à laser de tubos quadrados e redondos com ótima qualidade e excelente custo-benefício.Para uma maior satisfação dos clientes, a empresa busca investir nos melhores profissionais do mercado, e em instalações modernas, garantindo assim, a sua confiança e boa cotação no mercado. A DS4 Tecnologia é uma empresa que tem se destacado no segmento por toda seriedade e qualidade, o que garante uma entrega de excelência de ponta a ponta. Saiba mais informações solicitando um orçamento!

empresas de solda industrial

ARV CNC Machining / Limeira - SP

Quando se deseja buscar por empresas de solda industrial, encontrará com certeza na empresa ARV CNC Machining. Solicitando mais informações na companhia mais qualificada do mercado e achando a sofisticação, qualidade e preço justo em um só lugar.DETALHES SOBRE EMPRESAS DE SOLDA INDUSTRIALSe alguém quer achar empresas de solda industrial em uma empresa comprometida com seus serviços, se depara com a ARV CNC Machining. É possível encontrar projetos de usinagem e serviço de corte e dobra de chapas, visando sempre a qualidade final para a fidelização do cliente.Sem trocar o foco sobre empresas de solda industrial, mais do que visar apenas lucratividade, deve oferecer produtos e serviços que tenham ótima qualidade e precisão, detalhes que passam despercebidos e podem gerar prejuízo futuros para os clientes.É importante lembrar que o serviço deve sempre ser prestado por empresas especializadas no segmento. Esse tipo de cuidado ajuda a garantir a qualidade e assertividade do serviço, além de evitar prejuízos com imprevistos e execuções mal elaboradas. Assim, é possível poupar gastos desnecessários.Existem diversos motivos para a ARV CNC Machining ter se tornado destaque quando pensamos em uma empresa que entrega confiança e serviços de qualidade. Alguns desses motivos são: Equipe multidisciplinar de consultores associados; Profissionais com vasta experiência na área de atuação; Funcionários treinados para o desenvolvimento e controle de qualidade na fabricação; Escritório de alta qualidade onde são realizadas as atividades; Prédio próprio com 1400m² de área construída; Equipamentos de última geração. GARANTIA E ASSERTIVIDADE NO SEGMENTOSomente na ARV CNC Machining tem o que há de melhor no ramo de empresas de solda industrial. É possível encontrar uma grande variedade no portfólio como projetos de usinagem e usinagem de peças sob medida.É reconhecida por ser comprometida com seus serviços e altamente qualificada, qualificações possíveis pelo fato de a empresa possuir escritório de alta qualidade onde são realizadas as atividades e prédio próprio com 1400m² de área construída.Esses fatores, somados a um time com equipe multidisciplinar de consultores associados e profissionais qualificados, fecha todo o ciclo de entrega com excelência para toda a carteira de clientes.

fabricante gaxeta chevron

Brita Peças / Juiz de Fora - MG

Buscando por fabricante gaxeta chevron, descobrirá a melhor empresa que é altamente qualificada. Cotando na empresa mais conceituada do mercado e achando a líder em qualidade.Quando o tema é fabricante gaxeta chevron, com os profissionais da Brita Peças o cliente conseguirá ótima qualidade com assistência técnica especializada em Sandvik e Remco.ALGUNS DETALHES SOBRE FABRICANTE GAXETA CHEVRONA Brita Peças canaliza seus esforços em oferecer uma estrutura com escritório de alta qualidade onde são realizadas as atividades e estrutura suficiente para atender todas as demandas, tudo isso para que se tenha fabricante gaxeta chevron com precisão.Há muitas maneiras eficientes de uma empresa demonstrar competência, excelência e destaque em sua área de atuação. A Brita Peças se mostra referência por ter: Profissionais com vasta experiência na área de atuação; Equipamentos de última geração; Atendimento a clientes de pequeno, médio e grande porte; Escritório de alta qualidade onde são realizadas as atividades. Ainda tratando-se de fabricante gaxeta chevron, deve-se descartar empresas que não tenham produtos e serviços com ótima qualidade e assertividade, pontos importantes que ficam de fora no planejamento de empresas que visam apenas o lucro, deixando a desejar nos outros fatores.É por esses e outros motivos que a Brita Peças é uma empresa inovadora quando falamos do segmento de peças e serviços para área de britagem. A empresa objetiva o que há de melhor na atualidade para os clientes.EFICIÊNCIA E QUALIDADE COMPROVADASomente na Brita Peças tem a solução ideal para peças e serviços para área de britagem. É possível encontrar uma grande variedade no portfólio como britador cônico e gaxeta para eixo com ótima qualidade e proteção.Apresentando produtos de alto padrão, a empresa conta com profissionais especializados e instalações modernas e em bom estado, conquistando então a confiança de todos.A Brita Peças é uma empresa que tem feito a diferença no mercado por toda seriedade e qualidade o que garante uma entrega de excelência de ponta a ponta.

pistão hidráulico 2 metros

JM PARTS / SP

O pistão hidráulico de 2 metros é um componente utilizado em sistemas hidráulicos para converter a energia hidráulica em energia mecânica. Ele é composto por um cilindro e um êmbolo, que se movimenta dentro do cilindro através da pressão do fluido hidráulico.O pistão hidráulico de 2 metros é ideal para aplicações que requerem um curso longo, como prensas, guindastes e máquinas de grande porte. Sua construção robusta e resistente permite suportar altas cargas e pressões, garantindo um desempenho eficiente e durável.A JM Parts é uma empresa especializada no mercado de Corte Plasma CNC, Dobra CNC e Caldeiraria. Com um foco em tecnologia e técnicas aperfeiçoadas de engenharia e projetos, a empresa se destaca pelo seu atendimento de qualidade, atendendo às necessidades, exigências e expectativas do cliente de forma ágil, flexível e pontual.A JM Parts possui uma equipe altamente qualificada e experiente, que está sempre pronta para oferecer soluções personalizadas e eficientes. Além disso, a empresa conta com equipamentos de última geração e materiais de alta qualidade, garantindo a excelência em seus produtos e serviços.Com um compromisso com a satisfação do cliente, a JM Parts se destaca no mercado como uma empresa confiável e comprometida com a entrega de produtos de qualidade e dentro dos prazos estabelecidos.

Tratamento de superfície de metais

METALÚRGICA HOFFMAN / Cotia - SP

O tratamento de superfície de metais é um processo essencial à recuperação de diversos tipos de ligas metálicas. Aliás, o material a ser aplicado irá depender da utilização do equipamento em manutenção. Cabe salientar que, a depender do processo e do material utilizado, o tratamento pode oferecer uma espessura elevada e atuar em uma grande área, em especial quando a taxa de deposição é elevada. O PRODUTO OFERECE UMA SÉRIE DE VANTAGENSNos caso dos metais, por exemplo, é viável a aplicação de uma nova camada em cilindros flexográficos, além de ser possível a deposição de camadas sobre peças diversas. Por isso, são utilizados materiais próprios para o tratamento de superfície de metais, como: Ligas metálicas; Cerâmicas; Plásticos; Materiais compósitos.Caso os aparatos tenham a forma de pó ou arame, é comum que sejam aquecidos até a fusão ou semifusão. Desse modo, o profissional responsável obtém o material desejado. Além disso, para o tratamento, são empregados diversos métodos, como chama de gás e Arc Spray. Através deles, é comum a obtenção de ótimos resultados, de modo que os metais se tornam mais resistentes e ideais para todas as aplicações. Tendo em vista esses fatores, é possível perceber que o tratamento de superfície é um procedimento indispensável para a preservação de peças de indústrias e oficinas, uma vez que evita a compra de novos aparatos, garantindo a aplicação de fundos em outras áreas. ONDE ENCONTRAR O MELHOR O TRATAMENTO DE SUPERFÍCIE DE METAISA Metalúrgica Hoffman atua com destreza em tratamento de superfície em metais, aplicação de revestimento de cromo duro, usinagem leve e pesada, metalização, dentre outros procedimentos que beneficiam as indústrias. Com anos de experiência no mercado, ela atende de modo personalizado e respeita os prazos estabelecidos. Saiba mais detalhes ao entrar em contato! .

usinagem de plástico engenharia

PRISMA / São Paulo - SP

Graças aos grandes avanços tecnológicos, nos dias de hoje, é possível encontrar uma série de serviços de conformação de plástico. Um deles é a usinagem de plástico engenharia. Esse tipo de serviço é aplicado nos casos em que o custo para conseguir um determinado desenho na peça, não compensa através dos meios tradicionais de moldagem. É utilizado também para corrigir pequenos defeitos no produto final, causados por falhas ocorridas no projeto de molde. Dificuldade no acerto de máquinas, entre ou.