Encontre Máquina corte laser, conheça os melhores fabricantes, solicite um orçamento agora mesmo com mais de 30 fabricantes ao mesmo tempo de graça

Feito para facilitar a sua vida, a ferramenta Soluções Industriais desenvolveu o maior número de fornecedores de qualidade do ramo industrial. Caso você tenha interesse Máquina corte laser e gostaria de informações sobre o anunciante clique em uma das empresas abaixo:

DS4 Tecnologia / São Paulo - SP

maquina de corte a laser para tecidos

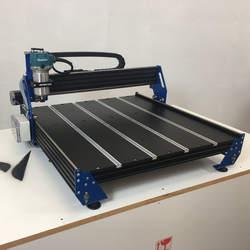

ARV CNC Machining / Limeira - SP

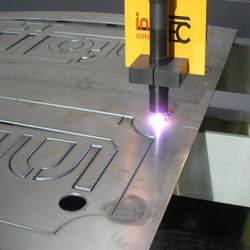

corte plasma cnc preço

ARV CNC Machining / Limeira - SP

corte de chapas de aço a plasma

DS4 Tecnologia / São Paulo - SP

maquina de corte a laser industrial

maquina de corte a laser aço preço

DS4 Tecnologia / São Paulo - SP

Quando se deseja procurar por maquina de corte a laser aço preço justo, encontrará a empresa que é líder do mercado. Realizando uma cotação na empresa mais qualificada do mercado e encontrando a melhor referência em qualidade.MAIS DETALHES SOBRE MAQUINA DE CORTE A LASER AÇO PREÇOSe alguém quer achar maquinas de corte a laser aço preço acessível e em uma empresa comprometida com os serviços, descobre o site da DS4 Tecnologia. Atuando com...

maquina de corte a laser industrial

DS4 Tecnologia / São Paulo - SP

Quando se deseja procurar por maquina de corte a laser industrial, encontrará a empresa que é líder do mercado. Realizando uma cotação na empresa mais qualificada do mercado e encontrando a melhor referência em qualidade.Quando a busca é por maquina de corte a laser industrial, com os profissionais da DS4 Tecnologia conseguirá assertividade com atendimento com a maior qualidade possível, desde o mercado industrial até o pequeno empreend...

maquina de corte a laser para tecidos

DS4 Tecnologia / São Paulo - SP

Quando se deseja procurar por maquina de corte a laser para tecidos, encontrará no site da DS4 Tecnologia. Realizando uma cotação na empresa mais qualificada do mercado e encontrando a melhor referência em qualidade.INFORMAÇÕES SOBRE MAQUINA DE CORTE A LASER PARA TECIDOSQuem quer achar maquinas de corte a laser para tecidos em uma empresa segura, descobre o site da DS4 Tecnologia. É possível encontrar máquinas de corte à laser de médio ...

peças fabricantes no torno

METALURGICA MULLER / São Bento do Sul - SC

Lote mínimo: 100 unidadesSe alguém está procurando por peças fabricadas no torno, conhecerá a melhor empresa que é altamente qualificada. Fazendo um orçamento na empresa mais qualificada do mercado e achando a melhor em qualidade e custo benefício.Quando o tema é peças fabricadas no torno, com a melhor mão de obra da Metalúrgica Müller o cliente receberá excelente custo-benefício com responsabilidade ambiental como cultura.UM POUCO MAIS SOBRE PEÇAS FABRICADAS NO TORNOA Metalúrgica Müller foca seus esforços em criar aos parceiros uma estrutura com escritório de alta qualidade onde são realizadas as atividades e sala de treinamento com materiais sofisticados, tudo para garantir peças fabricadas no torno com tecnologia. Há muitas maneiras eficientes de demonstrar competência e excelência em sua área de atuação. A Metalúrgica Muller se mostra referência por ter: Compromiso rígido nos prazos de entrega; Responsabilidade ambiental como cultura; Acabamento primoroso dos produtos desenvolvidos.Ainda com uma visão analítica sobre peças fabricadas no torno, deve-se ter a exatidão em orçar com empresas que prezam por produtos e serviços que tenham ótima qualidade e tecnologia, pequenos detalhes, mas de grande valia para saber a procedência e seriedade da empresa.Esses e outros motivos são a razão pela qual a Metalúrgica Müller é uma empresa comprometida com os serviços prestados quando se trata do segmento de usinagem de peças metalúrgicas. A empresa foca tudo que há de mais atual para garantir a qualidade final para cada cliente.INFORMAÇÕES RELEVANTES SOBRE A MAIOR REFERÊNCIA NO SEGMENTONa Metalúrgica Müller existem as melhores variedades no segmento quando o assunto for usinagem de peças metalúrgicas. São diversas opções disponibilizadas, como usinagem de precisão e usinagem em torno com ótima qualidade e assertividade.Com a organização é possível tirar as suas dúvidas sobre os serviços do ramo, além de contar com os melhores profissionais e instalações. Assim, conquistando a confiança e a satisfação dos clientes, que são os maiores objetivos da marca.A Metalúrgica Müller é uma empresa que tem sido apontada de forma positiva no mercado pela idoneidade em tudo que faz onde fecha todo o ciclo de entrega com excelência para seus parceiros.

serviço de torno mecânico

Murari Usinagem e Ferramentaria / SP

Atendimento exclusivo para São PauloA Murari Usinagem e Ferramentaria é uma empresa especializada em serviço de torno mecânico, que oferece soluções personalizadas para atender às necessidades de seus clientes. Com anos de experiência no mercado, a empresa se destaca pela qualidade de seus serviços e pela excelência no atendimento. Através de equipamentos modernos e tecnologia de ponta, a Murari Usinagem e Ferramentaria é capaz de produzir peças de alta precisão e qualidade, garantindo a satisfação de seus clientes. Além disso, a empresa conta com uma equipe altamente qualificada e treinada, que está sempre pronta para oferecer suporte e orientação aos seus clientes. A EMPRESA MAIS QUALIFICADA DO SEGMENTO Ao escolher a Murari Usinagem e Ferramentaria para realizar serviço de torno mecânico, o cliente pode ter a certeza de que está optando por um serviço de confiança e qualidade. A empresa trabalha com transparência e ética em todas as suas relações comerciais, buscando sempre a satisfação de seus clientes e a excelência em seus serviços. Portanto, se você está em busca de um serviço de torno mecânico de qualidade e confiança, não hesite em contratar a Murari Usinagem e Ferramentaria. Com certeza, você não se arrependerá!

fornecedor de parafuso especial

Brita Peças / Juiz de Fora - MG

Buscando por fornecedor de parafuso especial, descobrirá a melhor empresa que é altamente qualificada. Cotando na empresa mais conceituada do mercado e achando a líder em qualidade.Quando o assunto é fornecedor de parafuso especial, com os colaboradores da Brita Peças o cliente conseguirá precisão com assistência técnica especializada em Sandvik e Remco.OUTRAS INFORMAÇÕES SOBRE FORNECEDOR DE PARAFUSO ESPECIALA Brita Peças objetiva seus recursos em produzir uma estrutura com escritório de alta qualidade onde são realizadas as atividades e matéria-prima de excelente qualidade, tudo isso para oferecer fornecedor de parafuso especial com proteção.Há muitas maneiras eficientes de uma empresa demonstrar competência, excelência e destaque em sua área de atuação. A Brita Peças se mostra referência por ter: Profissionais com vasta experiência na área de atuação; Equipamentos de última geração; Atendimento a clientes de pequeno, médio e grande porte; Escritório de alta qualidade onde são realizadas as atividades. Sem perder o foco em fornecedor de parafuso especial, na essência da empresa, a mesma deve prezar pelos produtos e serviços com ótima qualidade e assertividade, detalhes que passam despercebidos e podem gerar prejuízo futuros para os clientes.Esses e outros motivos são a razão pela qual a Brita Peças é uma empresa que preza pela segurança quando se fala do segmento de peças e serviços para área de britagem. O foco é entregar o que há de melhor para fidelizar os clientes.REFERÊNCIA DE QUALIDADE NO SEGMENTOApenas na Brita Peças é possível encontrar o que há de melhor em peças e serviços para área de britagem. São opções variadas que a empresa oferece, como britador cônico e camisa do cilindro com ótima qualidade e excelente custo-benefício.A empresa também conta com um atendimento qualificado, através de funcionários especializados e cuidadosos, que entendem a necessidade de cada cliente. Também foram investidos valores consideráveis em instalações de qualidade, aumentando a eficiência da marca.A Brita Peças é uma empresa que tem se destacado da concorrência pela seriedade e qualidade que garante a melhor experiência para parceiros novos e antigos.

base para estampo

MUNHOZ USINAGEM / SP

A Munhoz Usinagem é uma empresa especializada em serviços de usinagem, produção de eixos expansivos e engrenagens. Com anos de experiência no mercado, a empresa se destaca pela qualidade e precisão de seus produtos.A base para estampo da Munhoz Usinagem é desenvolvida com materiais de alta qualidade e tecnologia avançada, garantindo a durabilidade e eficiência do produto. Além disso, a empresa conta com uma equipe de profissionais altamente capacitados e especializados, que estão sempre em busca de soluções inovadoras e personalizadas para atender às necessidades de cada cliente.A base para estampo da Munhoz Usinagem é utilizada em diversos segmentos da indústria, como automobilístico, metalúrgico, siderúrgico, entre outros. Com um processo de fabricação rigoroso e controle de qualidade, a empresa assegura a entrega de um produto de excelência, que atende aos mais altos padrões do mercado.Se você busca uma base para estampo de qualidade, durabilidade e precisão, conte com a Munhoz Usinagem. Entre em contato e conheça mais sobre os serviços e produtos oferecidos pela empresa.

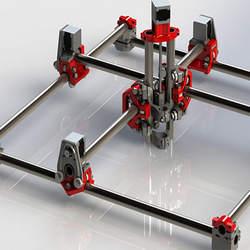

Comprar furadeira cnc

MANUTEC / Piracicaba - SP

Comprar furadeira CNC pode ser considerada uma ação muito atrativa, pois este equipamento é muito versátil, capaz de atender a diferentes nichos da indústria e conferindo benefícios variados aos seus contratantes. O EQUIPAMENTO OFERECE VÁRIOS BENEFÍCIOS Este equipamento se revela como uma opção automatizada e feita por uma programação numérica a fim de atender todas as necessidades de quem o adquire. Ao ser colocado em funcionamento, a relação custo-benefício estabelecida pelo ato de comprar furadeira CNC em fornecedores de referência é ainda mais atrativa. Entre os principais benefícios da aquisição, destacam-se: Aumento na produção;Otimização do tempo;Alta durabilidade;Versatilidade.Indo além dos benefícios de uso, a compra deste equipamento ainda é capaz de levar vantagens financeiras, com um investimento que é considerado atrativo, principalmente quando ele é comparado às vantagens de uso. Para garantir que ambos os sejam oferecidos, é essencial que o processo seja feito com muita atenção, sempre tendo a qualidade como um critério. COMPRAR FURADEIRA CNC EM ÓTIMOS FORNECEDORES Para as indústrias que estão em busca da furadeira CNC, é muito importante contar com a atuação de um fabricante quer seja especializado no ramo e que possa garantir a alta qualidade em tudo o que oferece, confeccionando com matéria-prima de primeira de boa procedência e apoio de mão de obra experiente.Atuando neste nicho desde 1997, a MANUTEC Máquinas Especiais atua em todo o Brasil, levando produtos e serviços de alta qualidade que atendem necessidades de seus contratantes, gerando comentários positivos por passam. .

fabricação de moldes para injeção de plásticos

Usinagem Feitosa / São Bernardo do Campo - SP

Quando se deseja procurar por fabricação de moldes para injeção de plásticos, achará na referência do mercado Usinagem Feitosa. Fazendo um orçamento na empresa mais conceituada do mercado e achando a melhor referência em qualidade.MAIS SOBRE FABRICAÇÃO DE MOLDES PARA INJEÇÃO DE PLÁSTICOSQuem está à procura de fabricação de moldes para injeção de plásticos em uma empresa comprometida com seus serviços, consegue encontrar o site da Usinagem Feitosa. A empresa trabalha com prestação de serviços de usinagem e usinagem de moldes para injeção, oferecendo o que há de melhor no mercado para cada cliente.Discorrendo ainda sobre fabricação de moldes para injeção de plásticos, é importante buscar uma empresa que tenha produtos e serviços com ótima qualidade e precisão, pequenos detalhes, mas de grande valia para saber a procedência e seriedade da empresa.É importante lembrar que o serviço deve sempre ser prestado por empresas especializadas no segmento. Esse tipo de cuidado ajuda a garantir a qualidade e assertividade do serviço, além de evitar prejuízos com imprevistos e execuções mal elaboradas. Assim, é possível poupar gastos desnecessários.Existem diversos motivos para a Usinagem Feitosa ter se tornado destaque quando pensamos em uma empresa que entrega confiança e serviços de qualidade. Alguns desses motivos são: Equipe multidisciplinar de consultores associados; Profissionais com vasta experiência na área de atuação; Equipe de alta qualidade; Escritório de alta qualidade onde são realizadas as atividades; Matéria-prima de excelente qualidade; Equipamentos de última geração. A MAIOR REFERÊNCIA NO SEGMENTOApenas na Usinagem Feitosa sempre tem a solução mais buscada na área de fabricação de moldes para injeção de plásticos. São diversas opções disponibilizadas, como fabricação de moldes para injeção de plásticos e usinagem de moldes para injeção.É conhecida por ser uma empresa comprometida com seus serviços e uma empresa responsável, padrões alcançados por conter escritório de alta qualidade onde são realizadas as atividades e matéria-prima de excelente qualidade. Todos esses fatores, agregados a uma equipe multidisciplinar de consultores associados e profissionais qualificados, garantem o sucesso de cada cliente de ponta a ponta.

Torno CNC horizontal

Okuma Latino Americana Comércio Ltda / São Paulo - SP

Dotado de fuso principal JIS A2-6 que opera com potência de 11 7,5 kW e desenvolve de 30 a 4.500 rpm, o torno CNC horizontal incorpora torre com 12 estações métricas e ferramenta acionada de 4.0 kW, 6.000 rpm.O torno CNC horizontal possui unidade hidráulica, sistema de bombas de refrigeração para líquido refrigerante, transportador de cavacos saída lateral, placa hidráulica 8, cilindro e varão.Oferece confirmação de abertura e fechamento da p....