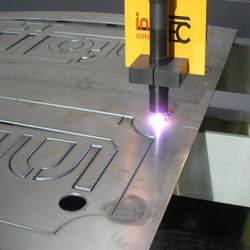

Procure por Máquina de corte plasma, você acha na maior plataforma Soluções Industriais, faça um orçamento pela internet com mais de 200 fornecedores de graça

Possuindo milhares de empresas, o Soluções Industriais é o facilitador B2B mais completo do segmento. Para solicitar uma cotação de Máquina de corte plasma, clique em um dos anuciantes logo a seguir:

DS4 Tecnologia / São Paulo - SP

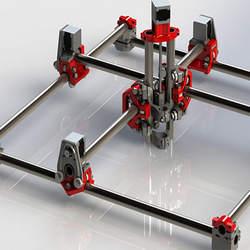

maquina de corte a laser para tecidos

DS4 Tecnologia / São Paulo - SP

maquina de corte a laser industrial

ARV CNC Machining / Limeira - SP

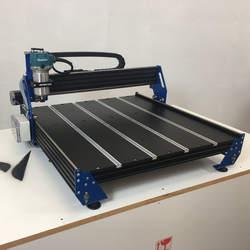

corte plasma cnc preço

ARV CNC Machining / Limeira - SP

corte de chapas de aço a plasma

serviço de retífica cilíndrica

Metalúrgica VH / Curitiba - PR

Quem está à procura de serviço de retífica cilíndrica, descobrirá o website da Metalúrgica VH. Ao realizar uma cotação na companhia mais conceituada do ramo, o cliente encontra a maior referência em bom atendimento.Quando a busca é por serviço de retífica cilíndrica, com a Metalúrgica VH o cliente recebe proteção e atendimento ao mercado metalúrgico regional e nacional.MAIS DETALHES SOBRE SERVIÇO DE RETÍFICA CILÍNDRICAA Metalúrgica VH c...

serviços de retífica

Metalúrgica VH / Curitiba - PR

Quem está à procura de serviços de retífica, descobrirá no website da Metalúrgica VH. Ao solicitar uma cotação na maior especialista do ramo, o cliente acha a líder em bom atendimento e preço justo.MAIS SOBRE SERVIÇOS DE RETÍFICAQuem quer achar serviços de retífica em uma empresa inovadora, consegue encontrar o site da Metalúrgica VH. A empresa atua com peças usinadas em cnc e serviços de retífica, oferecendo o que há de melhor em tecno...

serviços de fresa

Metalúrgica VH / Curitiba - PR

Quem procura por serviços de fresa, conhecerá a melhor empresa do segmento. Ao solicitar uma cotação na maior especialista do ramo, o cliente acha a líder em bom atendimento e preço justo.Quando o assunto é serviços de fresa, com a melhor mão de obra da Metalúrgica VH o cliente encontra precisão e comprometimento com o resultado final.OUTRAS INFORMAÇÕES SOBRE SERVIÇOS DE FRESAA Metalúrgica VH centraliza seus esforços em oferecer aos cli...

usinagem torno convencional

METALURGICA IDEAL / PE

A Metalúrgica Ideal é uma empresa especializada em usinagem com uma combinação única de tecnologia de ponta e abordagem artesanal. Com anos de experiência no mercado, a Metalúrgica Ideal se destaca pela qualidade e precisão de suas peças fabricadas em torno convencional.A usinagem em torno convencional é um processo fundamental para a produção de peças metálicas. Nesse processo, a Metalúrgica Ideal utiliza um torno convencional para moldar e dar forma às peças, garantindo sua funcionalidade e durabilidade.Cada peça fabricada pela Metalúrgica Ideal passa por um cuidado meticuloso, onde cada detalhe é refinado. A empresa se preocupa em garantir a qualidade e a precisão de cada peça, utilizando técnicas avançadas de usinagem e contando com profissionais altamente qualificados.A Metalúrgica Ideal se destaca no mercado por sua capacidade de produzir peças personalizadas de acordo com as necessidades de cada cliente. Além disso, a empresa está sempre atualizada com as últimas tecnologias e tendências do setor, garantindo a entrega de produtos de alta qualidade.Se você está em busca de uma empresa especializada em usinagem com torno convencional, a Metalúrgica Ideal é a escolha certa. Com sua combinação de tecnologia de ponta e abordagem artesanal, a empresa garante a produção de peças de alta qualidade, duráveis e funcionais.

Usinagem cnc

Merati / São Paulo - SP

Usinagem cnc é com a Merati. Confira!Características da Usinagem cnc:CNC significa Comando Numérico Computadorizado. É o sistema de interpretação e controle de equipamentos.Vantagens da Usinagem cnc- CN permite a usinagem de peças antes impossíveis pelos métodos convencionais;- Protótipos mais baratos;- Versatilidade de produção;- Menor tempo para implementação de mudanças do produto na linha;- Fidelidade das especificações;- En....

Funilaria De Máquinas De Carga Em São Paulo

AS MICROSOLDA E CALDEIRARIA LTDA / SP

A funilaria de máquinas industriais é um serviço essencial para a recuperação, manutenção estética e funcional de equipamentos utilizados na linha de produção. Esse processo envolve a reparação, substituição e fabricação de chaparias metálicas, carenagens, proteções e outras estruturas externas das máquinas. O trabalho começa com uma avaliação detalhada do estado da máquina, identificando amassados, corrosões, trincas ou partes desgastadas. Com base nesse diagnóstico, nossa equipe realiza o desmonte controlado das peças danificadas, fazendo o reparo ou substituição por componentes novos, fabricados sob medida em aço carbono, inox ou alumínio, conforme a necessidade do projeto. Utilizamos técnicas de corte, dobra, solda e acabamento, garantindo um encaixe preciso e uma aparência profissional. Após os reparos estruturais, a máquina passa por um processo de lixamento, pintura industrial e acabamento, devolvendo não apenas a estética original, mas também protegendo contra futuras agressões do ambiente fabril. O serviço de funilaria é ideal tanto para revitalização de máquinas antigas quanto para adequações específicas, como modificações em proteções, aberturas técnicas ou reforços estruturais. Nosso objetivo é prolongar a vida útil dos equipamentos e manter a apresentação e segurança conforme os padrões industriais.

fresamento de engrenagens

METALURGICA IDEAL / PE

A Metalúrgica Ideal é uma empresa especializada em usinagem, com destaque no fresamento de engrenagens. Com uma combinação de tecnologia de ponta e uma abordagem artesanal, a empresa se destaca pela qualidade e precisão de suas peças.No fresamento de engrenagens, a Metalúrgica Ideal utiliza máquinas de última geração, que garantem um acabamento perfeito e uma alta precisão dimensional. Além disso, a empresa conta com uma equipe de profissionais altamente qualificados, que possuem um vasto conhecimento técnico e experiência na área.Cada peça fabricada pela Metalúrgica Ideal passa por um cuidado meticuloso, onde cada detalhe é refinado para garantir a funcionalidade e durabilidade. A empresa se preocupa em oferecer produtos de alta qualidade, que atendam às necessidades e exigências de seus clientes.Com a Metalúrgica Ideal, os clientes têm a garantia de receber engrenagens de alta qualidade, fabricadas com precisão e durabilidade. A empresa se destaca no mercado pela sua excelência no fresamento de engrenagens, oferecendo soluções sob medida para diversos setores da indústria.

empresa de usinagem em inox

Murari Usinagem e Ferramentaria / SP

Atendimento exclusivo para São PauloA Murari Usinagem e Ferramentaria é uma empresa especializada em serviços de usinagem em inox, oferecendo soluções personalizadas para atender às necessidades de seus clientes. Com anos de experiência no mercado, a empresa se destaca pela qualidade de seus serviços e pela utilização de tecnologia de ponta em seus processos. A usinagem em inox é um processo complexo que exige conhecimento técnico e habilidade para garantir a precisão e a qualidade das peças produzidas. A Murari Usinagem e Ferramentaria conta com uma equipe altamente qualificada e equipamentos modernos para realizar os serviços com excelência. A EMPRESA MAIS QUALIFICADA DO SEGMENTO A empresa oferece uma ampla gama de serviços de usinagem em inox, incluindo fresagem, torneamento, furação, rosqueamento, entre outros. Além disso, a Murari Usinagem e Ferramentaria também realiza serviços de soldagem em inox, garantindo a resistência e a durabilidade das peças produzidas. Ao escolher a Murari Usinagem e Ferramentaria como sua empresa de usinagem em inox, você pode ter a certeza de que receberá um serviço de qualidade, realizado por profissionais experientes e comprometidos com a satisfação do cliente. Não perca mais tempo e entre em contato agora mesmo para solicitar um orçamento e conhecer mais sobre os serviços oferecidos pela empresa.

usinagem engrenagem

TCR Usinagem / São Paulo - SP

Quem procura por usinagem engrenagem, achará na líder do segmento TCR Usinagem. Elaborando uma cotação na empresa mais conceituada do mercado, é possível conhecer detalhes sobre a melhor em qualidade e custo-benefício.Quando a procura é por usinagem engrenagem, com a melhor mão de obra da TCR Usinagem é possível encontrar precisão com serviços realizados de acordo com as normas de qualidade.INFORMAÇÕES INTERESSANTES SOBRE A USINAGEM ENGRENAGEMHá muitas maneiras eficientes de demonstrar competência e excelência em sua área de atuação. A TCR Usinagem centraliza sua estratégia em proporcionar uma estrutura com: Amplo catálogo de produtos para todas as necessidades; Escritório de alta qualidade onde são realizadas as atividades; Equipamentos de última geração. Tudo isso para que se tenha usinagem engrenagem com precisão. Não obstante, quando falamos em usinagem engrenagem, deve-se descartar empresas que não tenham produtos e serviços com ótima qualidade e eficiência, pequenos detalhes, mas de grande valia para saber a procedência e seriedade da empresa.Isso tudo é a razão pela qual a TCR Usinagem é segura no segmento de usinagem de precisão. A empresa objetiva sempre a qualidade final para fidelização do cliente com parcerias duradouras. O quadro de colaboradores é formado por trabalhadores de alta qualidade que esperam seu contato para melhor atender.GARANTIA E ASSERTIVIDADE NO SEGMENTONa TCR Usinagem tem o que há de melhor no ramo de usinagem de precisão. Prezando pelo que há de mais moderno, traz inovações e variedades em cunhas e cabeçotes com ótima qualidade e eficiência.Para tal sucesso, a empresa investiu em profissionais competentes e em equipamentos inovadores. A TCR Usinagem é uma empresa que tem sido apontada de forma positiva no segmento pela seriedade e qualidade, que garantem a melhor experiência para parceiros novos e antigos.Aproveite a visita para acessar o site e saber mais sobre a empresa, os serviços e os produtos. Se preferir, entre em contato com um dos nossos consultores e solicite um orçamento!

Peças de ferro fundido

METALURGICA INDIANÁPOLIS / Itaquaquecetuba - SP

Quem está à procura de peças de ferro fundido, encontrará com certeza no site da Metalúrgica Indianápolis. Solicitando um orçamento por meio da plataforma de divulgação das indústrias e conhecendo a melhor referência em qualidade do mercado. Quando o assunto é peças de ferro fundido, com a Metalúrgica Indianápolis encontrará precisão com comprometimento com os resultados dos clientes.ALGUNS DETALHES SOBRE PEÇAS DE FERRO FUNDIDOHá muitas maneiras eficientes de demonstrar competência e excelência em sua área de atuação. A Metalúrgica Indianápolis objetiva seus recursos em proporcionar uma estrutura com: Tecnologia de ponta; Escritório de alta qualidade onde são realizadas as atividades; Parque de máquinas. Tudo para oferecer peças ferro fundido com proteção. Sem trocar o foco sobre peças de ferro fundido, mais do que visar apenas lucratividade, deve oferecer produtos e serviços que tenham ótima qualidade e assertividade, pontos importantes que ficam de fora no planejamento de empresas que visam apenas o lucro, deixando a desejar nos outros fatores.Isso tudo é a razão pela qual a Metalúrgica Indianápolis é segura quanto se trata de empresas do segmento de fabricação de peças de ferro fundido cinzento, nodular e ferro ligado. O foco é entregar o que há de melhor para fidelizar os clientes. O time tem especialistas dedicados que esperam seu contato para melhor atender.QUALIDADES E PONTOS FORTES DA EMPRESASomente na Metalúrgica Indianápolis tem o que há de melhor no ramo de fabricação de peças de ferro fundido cinzento, nodular e ferro ligado. É sempre a opção mais confiável, disponibilizando itens como camisa de cilindros para motores e anéis para bombas à vácuo com ótima qualidade e precisão.A empresa também conta com um atendimento qualificado, através de funcionários especializados e cuidadosos, que entendem a necessidade de cada cliente. Também foram investidos valores consideráveis em instalações de qualidade, aumentando a eficiência da marca. A Metalúrgica Indianápolis é uma empresa que tem feito a diferença no mercado pela idoneidade em tudo que faz, garantindo a melhor experiência de todos os clientes..