Cote agora Mesa de corte plasma cnc, conheça os melhores fornecedores, faça uma cotação já com mais de 200 indústrias de todo o Brasil gratuitamente

Pensando no comprador, o Soluções Industriais selecionou o maior número de produtos referência no ramo industrial. Se estiver interesse Mesa de corte plasma cnc e gostaria de saber mais informações sobre a empresa clique em uma ou mais das empresas logo a seguir:

DS4 Tecnologia / São Paulo - SP

maquina de corte a laser industrial

ARV CNC Machining / Limeira - SP

corte plasma cnc preço

DS4 Tecnologia / São Paulo - SP

maquina de corte a laser para tecidos

ARV CNC Machining / Limeira - SP

corte de chapas de aço a plasma

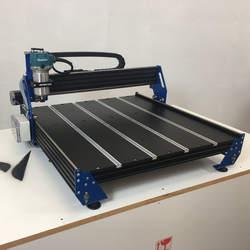

Mesa de corte CNC

Baw Brasil Indústria e Comércio Ltda / Caxias do Sul - RS

A BAW Brasil Indústria e Comércio Ltda, atua no desenvolvimento e fabricação de equipamentos CNC de alta definição para corte térmico, oferecendo as melhores soluções para esses processos. A empresa se posiciona no mercado pela sua qualidade, conquistada através de constante inovação tecnológica de seus produtos.Com o monitor touchscreen integrado, os comandos da mesa de corte CNC são acionados diretamente na tela, e o sistema de segurança por ...

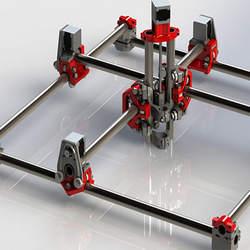

Mesa de corte CNC Plasma

Baw Brasil Indústria e Comércio Ltda / Caxias do Sul - RS

A Baw Brasil é distribuidora autorizada da Hypertherm, líder mundial no segmento plasma, oferecendo toda a linha de fontes manuais e mecanizadas para corte. Presente no mercado desde 2002, a Baw Brasil esta situada em Caxias do Sul, RS.A mesa de corte CNC Plasma possui monitor touchscreen integrado. Os comandos do CNC são acionados diretamente na tela; o software permite a importação direta de arquivos DXF e o CNC MicroEDGE Pro possui bibliotec...

Mesa de corte CNC de 3 fontes

Baw Brasil Indústria e Comércio Ltda / Caxias do Sul - RS

Presente no segundo pólo metal-mecânico da América Latina, Caxias do Sul, RS, a Baw Brasil comercializa produtos e equipamentos de qualidade sendo referência em inovação tecnológica. Atuante no segmento de definição térmica e CNC de corte térmico, a empresa se posiciona no mercado pela sua qualidade.Possui pórtico de tubos soldados com as faces de contato usinadas; a mesa de corte CNC de 3 fontes possui acoplamento de tração por pinhão cremalhe...

usinagem de peças sob encomenda

Usifort / Arujá - SP

Quando se deseja procurar por usinagem de peças sob encomenda, sem dúvidas, conseguirá encontrar na líder do segmento Usifort. Quando o interesse é por usinagem de peças sob encomenda, com a Usifort é possível encontrar ótima qualidade com pagamento acessível.MAIS INFORMAÇÕES SOBRE A USINAGEM DE PEÇAS SOB ENCOMENDAHá muitas maneiras eficientes de demonstrar competência e excelência em sua área de atuação. A Usifort objetiva seus recursos em oferecer aos clientes uma estrutura com: Escritório de alta qualidade onde são realizadas as atividades; Amplo catálogo de serviços para atender as mais diversas necessidades; Equipamentos de última geração. Tudo isso para oferecer usinagem de peças sob encomenda com ótima qualidade. Discorrendo ainda sobre usinagem de peças sob encomenda, mais do que visar apenas lucratividade, deve oferecer produtos e serviços que tenham ótima qualidade e proteção, pontos importantes que ficam de fora no planejamento de empresas que visam apenas o lucro, deixando a desejar nos outros fatores.Isso tudo é a razão pela qual a Usifort é responsável quando se trata do segmento de corte e chanfro de tubos de trefilado, inox e mecânicos. A empresa foca tudo que há de mais atual para garantir a qualidade final para cada cliente. O time é composto por colaboradores proativos que esperam seu contato para melhor atender.QUALIDADES E PONTOS FORTES DA EMPRESAApenas na Usifort existe variedade e qualidade quando o assunto for corte e chanfro de tubos de trefilado, inox e mecânicos. É sempre a opção mais confiável, disponibilizando itens como corte de buchas e usinagem de peças em geral com ótima qualidade e precisão.Apresentando produtos de alto padrão, a empresa conta com profissionais especializados e instalações modernas e em bom estado, conquistando então a confiança de todos. A Usifort é uma empresa que tem sido preferência no segmento pela idoneidade em tudo que faz, garantindo a melhor experiência para parceiros novos e antigos.

Usinagem De Metais E Plásticos De Engenharia

EXATA IND. E COM. DE TERMO PLASTICOS & DERIVADOS / SP

Trabalhamos com usinagem de peças em metais, teflon, nylon e etc

COTAR AGORAempresa de usinagem de peças

Metalúrgica VH / Curitiba - PR

Quem procura por empresa de usinagem de peças, com certeza descobrirá no site da Metalúrgica VH. Ao solicitar mais informações por meio da própria companhia, o cliente acha sofisticação e preço justo em um só lugar.Quando a temática é empresa de usinagem de peças, com os profissionais especializados da Metalúrgica VH o cliente encontra excelente custo-benefício e atendimento ao mercado metalúrgico regional e nacional.DIFERENCIAIS IMPORTANTES DE EMPRESA DE USINAGEM DE PEÇASA Metalúrgica VH centraliza seus esforços em produzir uma estrutura para os parceiros com escritório de alta qualidade onde são realizadas as atividades e fábrica em localização privilegiada no estado do Paraná, tudo pensando em empresa de usinagem de peças com assertividade.Há muitas maneiras eficientes de uma companhia demonstrar competência, excelência e destaque em sua área de atuação. A Metalúrgica VH se mostra referência por ter: Equipamentos de última geração; Estrutura suficiente para atender todas as demandas; Profissionais com vasta experiência na área de atuação; Atendimento de forma personalizada para cada cliente. Ainda com uma visão analítica sobre empresa de usinagem de peças, na essência da organização, a mesma deve prezar pelos produtos e serviços com ótima qualidade e excelente custo-benefício, detalhes primordiais que são deixados de lado por muitas empresas que não focam na fidelização do cliente.É por esta razão que a Metalúrgica VH é uma entidade que preza pela segurança quando se explana o segmento de indústria. A instituição objetiva a tecnologia e desenvolvimento no que gera resultado e qualidade para os clientes.A MELHOR EMPRESA NO SEGMENTOSomente na Metalúrgica VH existem as melhores variedades no segmento quando o assunto for indústria. São opções variadas que a empresa oferece, como serviços de fresa e serviços de usinagem de precisão com ótima qualidade e proteção.Se diferenciando dentro de seu segmento, a corporação consegue também proporcionar um atendimento cuidadoso e que busca a satisfação do cliente. A Metalúrgica VH é uma empresa que tem despontado no mercado pela idoneidade em tudo que faz, o que fecha todo o ciclo de entrega com excelência para cada cliente.

Chapa HARDOX

POLIMATEC / Maracanaú - CE

Atendimento Exclusivo para Ceará, Rio Grande do Norte, Piauí e MaranhãoPara o cliente que busca por chapa hardox, encontrará a empresa ideal para seu negócio. Elaborando uma cotação por meio da plataforma de divulgação das indústrias e descobrindo a melhor referência em qualidade do mercado.É importante lembrar que o produto deve sempre ser adquirido com empresas especializadas no segmento. Esse tipo de cuidado ajuda a garantir a qualidade e durabilidade dos materiais, além de evitar prejuízos com substituições frequentes de peças defeituosas. Assim, é possível poupar gastos desnecessários.UM POUCO MAIS SOBRE CHAPA HARDOXSe alguém quer achar chapa hardox em uma empresa segura, encontra na Polimatec. É possível encontrar pinos e suporte fixadores, oferecendo o que há de melhor em tecnologia ao cliente.Ainda focando na qualidade em chapa hardox, deve-se ter a exatidão em orçar com empresas que prezam por produtos e serviços que tenham ótima qualidade e precisão, pontos importantes que ficam de fora no planejamento de empresas que visam apenas o lucro, deixando a desejar nos outros fatores.Existem muitas formas diferentes de demonstrar conhecimento e autoridade em sua área de atuação. Por que a Polimatec é a melhor opção quando o assunto for chapa hardox: Comprometida com os serviços; Responsável; Altamente qualificada; Inovadora; Segura. ALGUNS DETALHES SOBRE A EMPRESANa Polimatec sempre tem a solução mais buscada na área de chapa hardox. São opções variadas que a empresa oferece, como pinos e tubulações. Isso se deve ao fato de ser comprometida com os serviços e altamente qualificada, características possíveis pelo fato de a empresa ter escritório de alta qualidade onde são realizadas as atividades e tecnologia de ponta. Tudo isso, somado a uma equipe de profissionais disposta a atender com seriedade, transparência e agilidade e equipe eficiente, garante a melhor experiência para os clientes com qualidade.Aproveite a visita para acessar o nosso site e saber mais sobre a empresa, nossos serviços e produtos. Se preferir, entre em contato com um dos nossos consultores e solicite um orçamento!

Usinagem em centro de usinagem

INOVAMETAL USINAGEM / Mogi das Cruzes - SP

Lote mínimo: 1.000 PeçasPara quem busca por usinagem em centro de usinagem, descobrirá a empresa que é líder do mercado solicitando um orçamento no portal Soluções Industriais e encontrando a melhor referência do mercado. Quando o desejo é por usinagem em centro de usinagem, com a Inovametal atingirá excelente custo-benefício com pagamento acessível.MAIS INFORMAÇÕES SOBRE A USINAGEM EM CENTRO DE USINAGEMHá muitas maneiras eficientes de demonstrar competência e excelência em uma área de atuação. A Inovametal objetiva seus reforços em proporcionar para os parceiros uma estrutura com: Escritório de alta qualidade onde são realizadas as atividades; Tecnologia de ponta; Estrutura suficiente para atender todas as demandas. Tudo isso para que se tenha usinagem em centro de usinagem com proteção. Sem trocar o foco sobre a usinagem em centro de usinagem, sempre deve-se buscar uma empresa que tenha produtos e serviços com ótima qualidade e precisão, detalhes primordiais que são deixados de lado por muitas empresas que não focam na fidelização do cliente.Tudo isso que já foi explorado é a razão pela qual a Inovametal é altamente qualificada quando exploramos o segmento de prestação de serviços em usinagem. O foco é entregar tudo que há de mais atual para garantir a qualidade final para cada cliente. O quadro de colaboradores é formado por funcionários eficientes, que terão o maior prazer em auxiliar com suas dúvidas.QUALIDADES E PONTOS FORTES DA EMPRESAApenas na Inovametal as melhores opções sempre estão à disposição quando se procura soluções para prestação de serviços em usinagem. São diversas opções disponibilizadas, como usinagem CNC e fabricação de peças brancas com ótima qualidade e precisão.Apresentando produtos de alto padrão, a empresa conta com profissionais especializados e instalações modernas e em bom estado, conquistando então a confiança de todos. A Inovametal é uma empresa que tem despontado no segmento pela seriedade e qualidade, que garantem a melhor experiência de todos os clientes..

Instalação De Silos Em Sp

AS MICROSOLDA E CALDEIRARIA LTDA / SP

Projeto e Planejamento Antes de iniciar a fabricação de um silo, é essencial ter um projeto estruturado que leve em consideração diversos fatores, como: Capacidade de Armazenagem: A quantidade de material que o silo deve armazenar, o que influenciará suas dimensões (altura, diâmetro e capacidade total). Tipo de Material Armazenado: Diferentes tipos de materiais podem exigir silos com características específicas, como resistência à corrosão, ventilação e capacidade de escoamento. Cálculo de Pressão: Os silos são projetados para suportar a pressão interna do material armazenado. Isso envolve cálculos estruturais para garantir que as paredes e a base suportem a carga com segurança. Normas Técnicas: O projeto deve seguir normas técnicas de segurança, como as normas NR-12, ABNT NBR 15544 (silos metálicos) e normas internacionais de construção de silos e estruturas metálicas. 2. Seleção e Preparação do Aço Carbono O aço carbono, geralmente utilizado para a fabricação de silos, é escolhido por sua resistência e custo-benefício. Os principais tipos de aço carbono utilizados são os aços de baixo carbono (Aço 1020) e aços de médio carbono (Aço 1045), que apresentam boa soldabilidade e alta resistência. A chapa de aço carbono é adquirida em grandes dimensões e, muitas vezes, passa por tratamentos adicionais como: Corte e dimensionamento: As chapas de aço são cortadas conforme as dimensões especificadas no projeto do silo. Tratamento anticorrosivo: Pode ser aplicada uma camada de proteção contra corrosão, como pintura epóxi ou galvanização, para aumentar a durabilidade do silo, especialmente em ambientes agressivos. 3. Corte e Conformação das Chapas de Aço Após a seleção e preparação do material, as chapas de aço carbono são cortadas e conformadas de acordo com as dimensões do projeto. Os processos mais comuns incluem: Corte a plasma ou laser: Para obter cortes precisos nas chapas de aço. Dobragem e curvamento: Para criar as formas curvas necessárias para as paredes laterais do silo. Em muitos casos, as chapas são dobradas a frio ou moldadas por máquinas especiais. Conformação de peças auxiliares: As peças adicionais, como bases, tampas e anéis de reforço, também são cortadas e conformadas. 4. Soldagem A soldagem é um dos processos principais na fabricação de silos, pois as chapas de aço precisam ser unidas para formar a estrutura do silo. As técnicas mais comuns de soldagem são: Soldagem MIG (Metal Inert Gas): Usada em materiais mais finos e em áreas de difícil acesso. Soldagem TIG (Tungsten Inert Gas): Usada para soldas mais precisas, especialmente em peças de espessura mais fina. Soldagem por Arco Elétrico: Para a união das partes maiores e mais espessas. A soldagem precisa ser feita com muita precisão para garantir a integridade da estrutura e evitar vazamentos de material armazenado. 5. Montagem e Construção da Estrutura A montagem do silo envolve a união das peças soldadas para formar a estrutura final. O processo inclui: Montagem da base: Em silos grandes, é comum a montagem de uma base de concreto ou aço onde o silo será instalado. A base deve ser projetada para suportar o peso do silo e o material armazenado. Montagem das paredes: As chapas curvadas são unidas e soldadas para formar as paredes do silo. Essas chapas podem ser unidas de forma horizontal ou vertical, dependendo do design. Instalação de suportes e reforços: São colocados reforços internos (anéis de reforço) e suportes estruturais para aumentar a estabilidade da estrutura. Instalação do fundo do silo: O fundo pode ser cônico ou plano, dependendo do tipo de silo. Silos com fundo cônico facilitam o escoamento do material armazenado. 6. Instalação de Componentes Auxiliares Após a montagem da estrutura principal, diversos componentes auxiliares são instalados, como: Portas de inspeção e de carregamento/descarga: Portas e tampas que permitem o acesso ao interior do silo para manutenção e inspeção. Sistemas de ventilação e exaustão: Para manter o material armazenado em condições ideais, principalmente em silos de grãos. Sistemas de monitoramento: Sensores de temperatura, umidade, nível de material, entre outros, que são instalados para monitorar o desempenho do silo durante o uso. Escadas e plataformas de acesso: Para permitir a manutenção e inspeção de forma segura. 7. Testes de Qualidade e Inspeção Antes de ser entregue ao cliente, o silo passa por uma série de testes para garantir que está em conformidade com o projeto e normas de segurança: Testes de soldagem: Para garantir que as soldas sejam fortes e seguras. Testes de pressão: Em alguns casos, é necessário realizar testes de pressão para verificar a resistência do silo à carga interna de material. Inspeção visual: Para detectar falhas ou imperfeições na estrutura, soldas e acabamentos. 8. Pintura e Acabamento A pintura ou tratamento anticorrosivo é fundamental para proteger o silo contra o desgaste devido a condições climáticas, principalmente em silos externos. O processo geralmente envolve: Preparação da superfície: Limpeza e remoção de impurezas para garantir a adesão da pintura. Aplicação de tinta epóxi ou esmalte: Tintas que oferecem resistência à corrosão e ao desgaste mecânico. Secagem: O silo é deixado para secar completamente antes de ser transportado para o local de instalação. 9. Transporte e Instalação Após a conclusão da fabricação, o silo é transportado para o local de instalação. Em muitos casos, ele pode ser desmontado em partes para facilitar o transporte. A instalação inclui: Posicionamento do silo: O silo é colocado na base de concreto ou estrutura de apoio. Montagem final no local: Reunião de todas as partes do silo no local de instalação, incluindo a fixação na base, a instalação de sistemas de carregamento e descarga, e a conexão com a rede elétrica ou de ventilação, se necessário. Conclusão A fabricação de silos em aço carbono é um processo complexo que exige precisão em cada etapa, desde o planejamento e o projeto até a execução e os testes de qualidade. O aço carbono, com suas qualidades de resistência e custo acessível, é uma escolha popular para a construção desses equipamentos, garantindo que os silos sejam seguros, eficientes e duráveis.

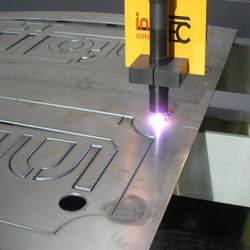

serviço corte plasma

JM PARTS / SP

O serviço de corte plasma oferecido pela JM Parts é realizado por uma equipe altamente qualificada e especializada no mercado de Corte Plasma CNC. Utilizando tecnologia de ponta e técnicas aperfeiçoadas de engenharia e projetos, a empresa garante resultados precisos e de alta qualidade.O corte plasma é um processo de corte térmico que utiliza um jato de plasma para derreter e remover o material, resultando em cortes limpos e precisos. Esse serviço é amplamente utilizado em diversos setores da indústria, como metalúrgico, automotivo, naval, entre outros.A JM Parts se destaca no mercado por seu compromisso em atender às necessidades, exigências e expectativas do cliente. Com um atendimento personalizado, a empresa busca entender as demandas de cada projeto e oferecer soluções sob medida, garantindo a satisfação do cliente.Além disso, a JM Parts se destaca pela agilidade e flexibilidade na execução dos serviços, sempre cumprindo os prazos de entrega estabelecidos. A empresa possui uma estrutura moderna e equipamentos de última geração, o que permite realizar cortes plasma de forma eficiente e precisa.Com a JM Parts, o cliente tem a garantia de um serviço de corte plasma de qualidade, realizado por profissionais experientes e comprometidos com a excelência.